「積層造形って聞いたことはあるけど、どういう意味なの?」「3Dプリンターとどう違うの?読み方もよくわからないし、英語では何て言うの?」

そんな疑問を抱えて、検索している方も多いのではないでしょうか。

実は、積層造形には知っておくべき基本的な仕組みや専門用語があり、これを押さえるだけで技術への理解が一気に深まります。

結論から言うと、積層造形とは、素材を一層ずつ積み重ねて立体物を作る3Dプリント技術の一種で、英語では「Additive Manufacturing」(アディティブ・マニュファクチャリング)と表記され、製造業や医療、デザイン分野でも活用が進んでいます。

この記事では、積層造形の読み方や英語表記をはじめ、基本の仕組み、他の造形方式との違い、代表的な技術の種類、初心者がまず知っておくべきポイントをやさしく解説します。初めてこの言葉に触れる方でも、安心して学べる入門ガイドです。

【積層造形とは?意味・定義と読み方・英語表記】

①積層造形の読み方と意味

積層造形は「せきそうぞうけい」と読みます。材料を薄い層に分けて一層ずつ積み重ね、三次元形状を形成する製造技術を指します。従来の切削や研削のように材料を削り落とすのではなく、必要な部分だけを積み上げる加法的なアプローチである点が大きな特徴です。設計データに忠実な成形が可能で、内部に空洞やラティス構造を持つような複雑形状も一体で造形できます。

②英語での表記と「Additive Manufacturing」との違い

英語表記は一般に Additive Manufacturing とされ、略して AM と呼ばれます。日本語の積層造形は、AM の中核概念をそのまま指し示す用語です。実務では、AM が技術体系や産業領域を含む広い概念として使われ、積層造形が具体的な造形プロセスや方式を表す文脈で用いられることがあります。いずれも層を重ねて形を作る同じ原理に立脚しており、研究開発から量産、アフターマーケットの補修部品に至るまで応用が拡大しています。

③積層造形が注目される背景とは

開発サイクルの短縮要求、設計自由度の向上、在庫レス生産やローカル生産への期待が背景にあります。試作段階では短期間で形状検証ができ、設計変更にも即応できます。量産領域では、従来工法では組立や金型が必要だった構造を一体化し、軽量化や部品点数削減を実現できます。さらに、需要に応じた分散生産やカスタム対応がしやすく、サプライチェーンの柔軟性向上にも寄与します。

【積層造形の基本的な仕組みと製造プロセス】

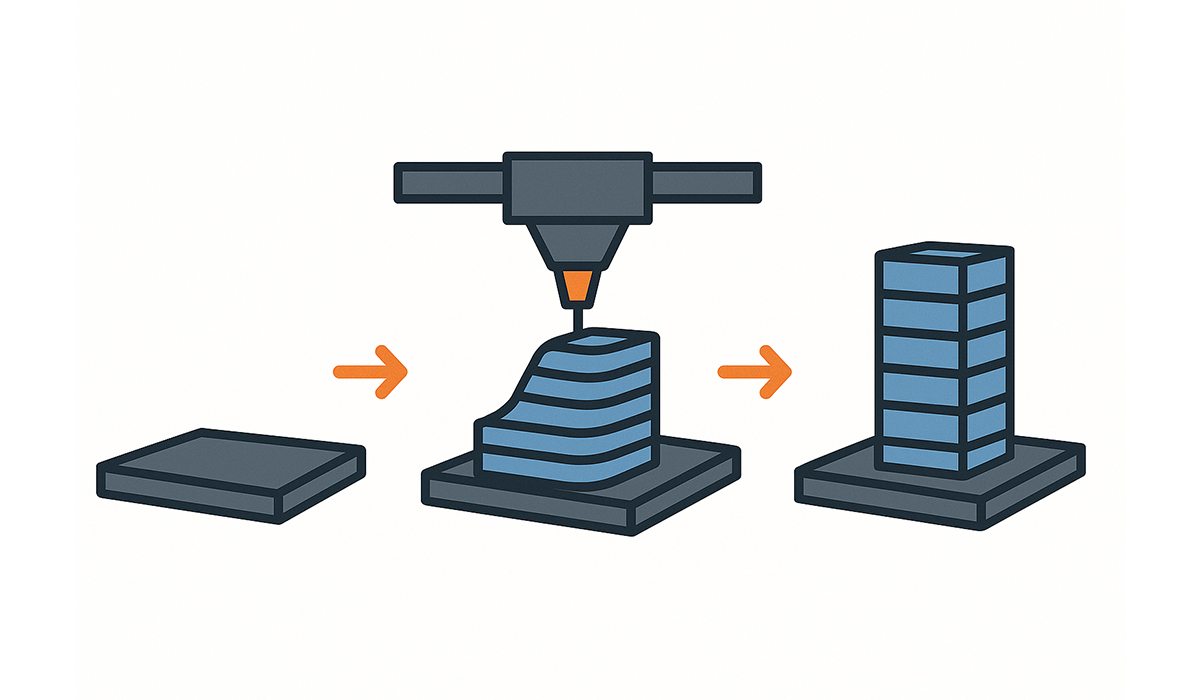

①積層造形の原理:一層ずつ積み重ねる造形法

積層造形は、三次元のデジタル形状を薄いスライスに分割し、そのスライス断面を順番に物質化して重ねていく原理で成立します。層の厚みは方式や材料に依存し、数十マイクロメートルから数百マイクロメートルが一般的です。層ごとの成形と接合が繰り返され、最終的に三次元形状が完成します。樹脂では熱や光による硬化が、粉末材料では熱源による溶融や焼結が用いられます。

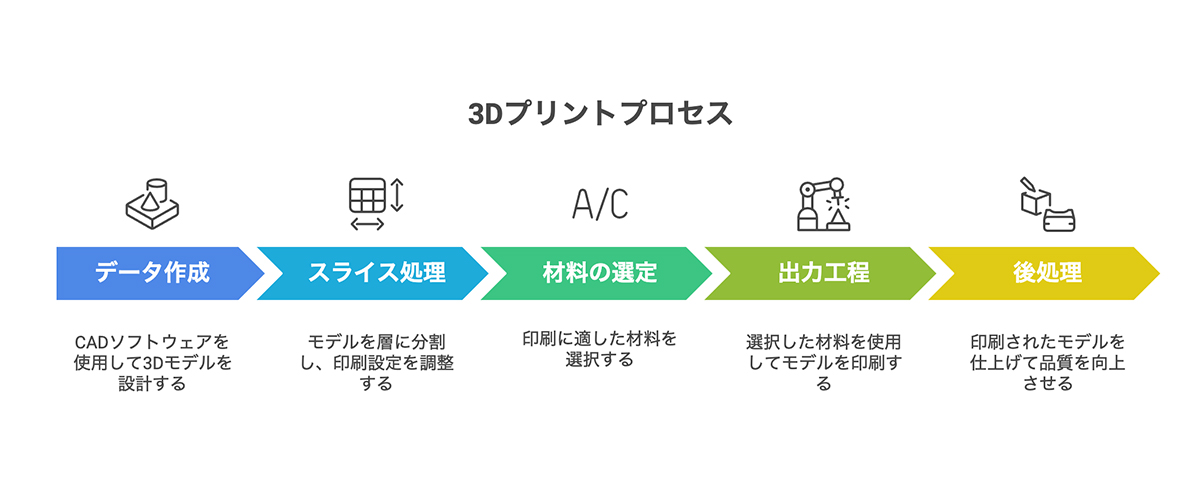

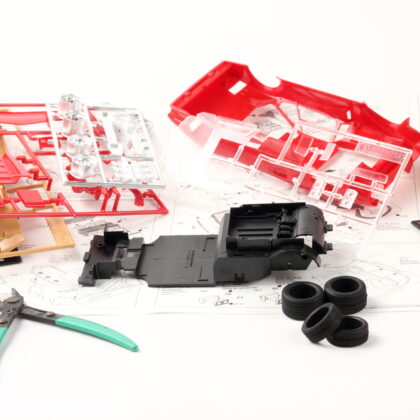

▶︎データ作成(3D CADデータ)

最初に三次元形状を CAD で設計します。必要に応じてスキャナで取得した形状データを用いることもあります。造形向けにはメッシュの閉じ不良や法線の乱れを許容しないため、ソリッド一体のデータとして出力します。出力形式は STL や 3MF が広く使われ、形状精度とデータ容量のバランスを考慮して三角メッシュの分解能を設定します。

▶︎スライス処理と造形準備

専用ソフトウェアで層厚を決め、モデルを層に分割します。同時にサポートの付与、充填率や輪郭本数、走査パスや露光条件の設定を行います。装置や材料ごとに適正値が存在し、精度を優先する場合は層厚を薄く、スループットを優先する場合は層厚を厚く設定します。造形方向の選択は寸法精度や表面品質、サポート除去性に直結するため、目的に合わせて最適化します。

▶︎材料の選定と出力工程

樹脂では熱可塑性フィラメントや光硬化性樹脂、粉末樹脂が、金属ではステンレス、アルミニウム、チタン、ニッケル合金などが用いられます。装置のビルド条件を整え、層ごとに堆積や露光、溶融を行います。造形完了後はサポート除去、洗浄や二次硬化、焼結や応力除去熱処理、表面仕上げなどの後処理を実施します。これらの工程管理により、寸法精度、機械的特性、表面品質を安定化させます。

②積層造形と切削加工の違いとは?

加工方法の根本的な違い(加算と除去)

積層造形と切削加工は、製品を形作るアプローチが根本的に異なります。積層造形は、素材を一層ずつ積み重ねて形状を作る「加算型(Additive)」の製法です。一方、切削加工は、金属や樹脂などのブロックから不要部分を削り取って形を整える「除去型(Subtractive)」の加工です。加算と除去という真逆の方向性から、可能な形状、材料の扱い、加工精度などに大きな違いが生まれます。

精度・コスト・自由度の比較

切削加工は、ミクロン単位の高精度な仕上げが得意であり、表面も滑らかに仕上がります。しかし、複雑な内側構造や一体成形が難しく、設計の自由度には制約があります。対して積層造形は、複雑で自由な形状を容易に造形でき、試作や軽量化構造の開発に適しています。一方で、積層痕や寸法のばらつきが起こりやすく、切削に比べて表面品質では劣ることもあります。コスト面では、少量・多品種であれば積層造形が有利ですが、大量生産では切削の方が効率的です。

適している用途・業界の違い

切削加工は、高精度・高剛性が求められる航空宇宙部品や金型加工に適しています。一方、積層造形は、設計検証用の試作モデル、医療分野のカスタムパーツ、建築模型、アート作品など、多様な形状や少量対応が求められる分野に向いています。両者は競合ではなく、目的や条件に応じて使い分けられるべき技術です。

【積層造形の代表的な方式とその特徴[FDM/SLA/SLSなど]】

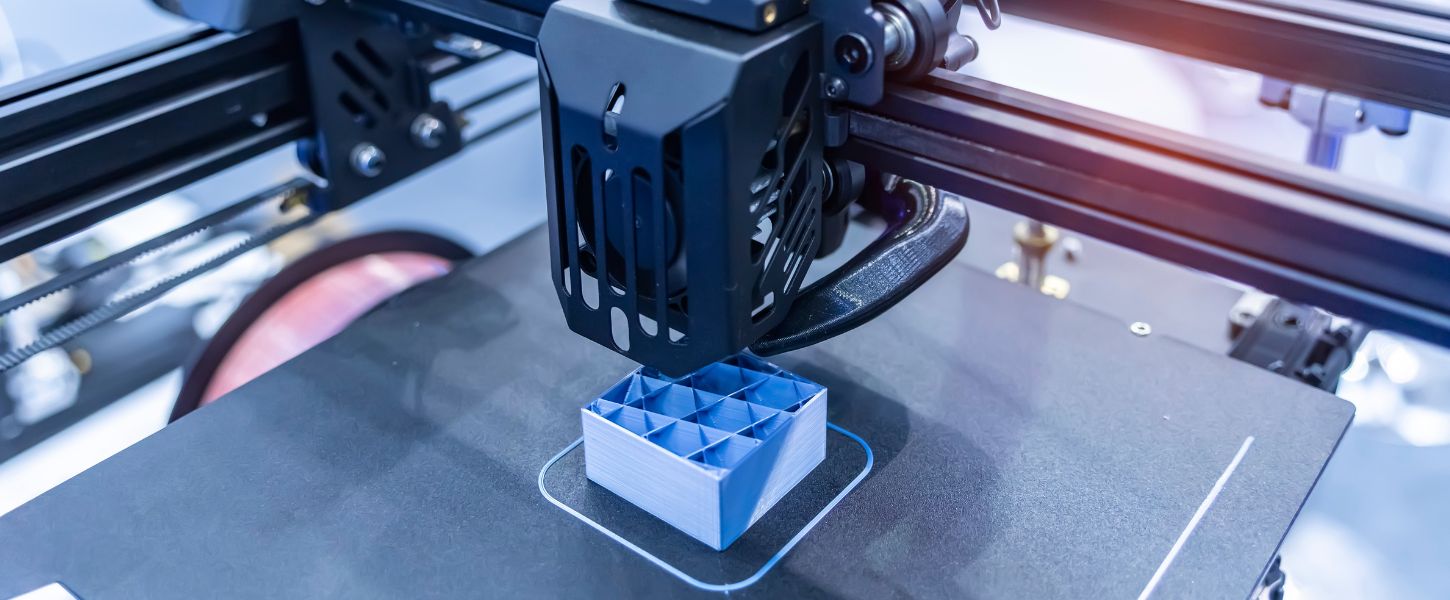

FDM方式(熱溶解積層法)の特徴

FDM(Fused Deposition Modeling)は、熱で溶かした樹脂フィラメントをノズルから押し出しながら一層ずつ積み重ねていく方式です。造形コストが低く、扱いやすい装置が多いため、教育機関や家庭用3Dプリンタにも広く採用されています。ただし、層の積層痕が目立ちやすく、複雑形状や細部表現には限界があります。

SLA方式(光造形法)の特徴

SLA(Stereolithography Apparatus)は、液体の光硬化性樹脂にレーザーや光を照射して一層ずつ硬化させる方式です。FDMよりも高精度・高解像度の造形が可能で、滑らかな表面品質を得られるのが特徴です。ただし、材料や装置のコストは高めで、造形物も紫外線や湿度に弱いことがあるため、用途を見極めて使用する必要があります。

SLS方式(粉末焼結法)の特徴

SLS(Selective Laser Sintering)は、ナイロンなどの粉末材料にレーザーを照射して焼結させ、一層ずつ形を作る方式です。サポート材が不要で、複雑な形状や可動構造を一体で造形できる点が強みです。耐久性や機械的強度に優れており、試作品のみならず機能部品の造形にも活用されています。

それぞれの方式の使い分けポイント

FDMは低価格・簡易性、SLAは精度・表面品質、SLSは強度・複雑形状に優れています。用途、予算、求める品質に応じて方式を選定することが、積層造形の効果を最大化する鍵になります。多くの企業では複数方式を併用し、設計段階から最適な造形方法を選択するプロセスが確立されています。

【金属積層造形とは?活用される業界と事例紹介】

金属積層造形の仕組みと材料の種類

金属積層造形は、金属粉末を用いて一層ずつ焼結・溶融しながら三次元形状を作り出す技術です。主にレーザーや電子ビームによる熱エネルギーで粉末を融合させます。用いられる材料はステンレス鋼、チタン合金、アルミニウム合金、インコネルなど多岐にわたり、用途や性能要求に応じて選定されます。

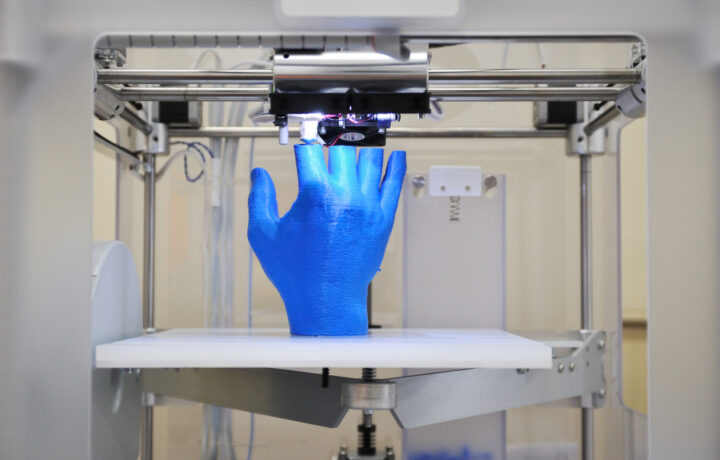

医療・航空・自動車などの活用事例

医療分野では、患者個々の骨格に合わせたインプラントや義肢が作成され、術前シミュレーションやオーダーメイド治療に活かされています。航空分野では、軽量化と部品一体化を実現し、エンジン部品や燃料ノズルなどに採用されています。自動車業界でも、冷却性能を最適化したパーツや、プロトタイプ製作での利用が進んでいます。

金属3Dプリンタの導入課題とポイント

金属3Dプリンタの導入には高額な設備投資と専門的な運用ノウハウが必要です。また、造形中の温度管理や粉末の安全管理、後処理の工程管理なども求められます。そのため、導入に際しては用途を明確にし、試作から段階的に活用範囲を広げていくステップが現実的です。

【積層造形のメリット・デメリットを徹底解説】

①積層造形の主なメリット

複雑形状の一体成形が可能

積層造形の最大の強みは、従来の加工法では困難だった複雑な内部構造や中空形状、曲面形状を、一体で造形できることです。設計の自由度が高く、従来は複数部品で構成していた製品を一体化することで、部品数の削減、軽量化、組立工数の低減が可能になります。これは、航空機や医療機器、ロボティクスなど、機能性と構造最適化が求められる分野で大きな利点となります。

材料の無駄が少なく環境負荷が低い

必要な部分だけに材料を積層して形を作るため、従来の切削加工のような大量の切粉が発生しません。材料ロスが少ない分、コスト効率が高く、環境にも優しい技術として評価されています。再利用可能な粉末材料やバイオ素材を用いた開発も進んでおり、持続可能なものづくりへの貢献が期待されています。

カスタム・試作に最適

デジタルデータを変更するだけで製品の形状や仕様を柔軟に変更できるため、試作や一点物の制作に非常に適しています。短納期でのモデル製作が可能になり、設計と製造のサイクルを高速化できます。また、顧客ごとに仕様が異なるカスタム品の対応もしやすく、医療やファッション、建築分野でも導入が進んでいます。

②積層造形の主なデメリット

造形精度と強度の課題

積層造形では、層ごとに材料を積み上げていく構造上、層間の接着強度が弱点になる場合があります。特に引張方向の力に対しては、一体成形品に比べて強度が劣るケースがあります。また、積層方向によって寸法のばらつきが生じることがあり、用途によっては高精度加工との組み合わせが必要になります。

装置コストと運用のハードル

産業用途向けの積層造形装置は高額で、導入初期コストがネックになることがあります。さらに、造形中の温度管理、材料管理、後処理の手間も軽視できません。専門知識を持った人材の確保や、品質保証体制の構築も不可欠です。

材料の制限と処理の難しさ

使用可能な材料は造形方式によって制限されます。たとえば、FDMでは一般的な熱可塑性樹脂に限られることが多く、SLAでは光硬化性樹脂、SLSではナイロン系粉末が中心です。また、造形物の耐久性や紫外線への耐性など、材料特性による制限も設計時に考慮する必要があります。

【積層造形の今後とAdditive Manufacturing(AM)との関係】

①Additive Manufacturingと積層造形の違いと共通点

Additive Manufacturing(AM)は積層造形の英語圏での呼称であり、広義には材料を加えることで立体物を製造するすべての技術を指します。積層造形はAMの中核技術であり、用語としてはほぼ同義とされることもありますが、AMは産業・製造全体の文脈で用いられることが多く、積層造形は造形方式や工程に焦点を当てた用語と位置づけられています。

②技術革新と積層造形の進化

積層造形はかつて「試作専用の技術」とされていましたが、近年では量産対応の技術としても注目されています。材料の多様化、高速造形の実現、AIによるトポロジー最適化、クラウド連携による製造データの共有など、さまざまな進化が進行中です。また、後加工との組み合わせによる品質改善や、ハイブリッド加工機との連携も広がりつつあります。

③国内外で進む積層造形の導入事例と未来

アメリカやドイツを中心とした先進国では、航空宇宙・医療・自動車分野での本格導入が加速しています。日本国内でも経済産業省の補助事業や大学との共同研究を通じて導入が進みつつあり、大手メーカーをはじめ中小企業にも普及の兆しがあります。今後はさらに、分散型生産やオンデマンド製造、地域密着型のものづくりといった新たな製造の形として活用されることが予想されます。

【まとめ|積層造形を理解して3D技術の第一歩を踏み出そう】

①初心者がまず理解すべきこと

積層造形とは、材料を層状に積み重ねて形を作る技術であり、複雑な形状を自由にデジタルデータから造形できる強みがあります。英語ではAdditive Manufacturingと呼ばれ、世界中の製造業で注目されています。

②学習・導入に役立つ情報の集め方

公的機関や大学の技術資料、3Dプリンタメーカーの公式ブログ、専門メディアの記事などから基礎知識を習得できます。セミナーやウェビナー、展示会に参加することで、最新の動向や導入事例に触れることも可能です。

③今後積層造形を活用するためのステップ

まずはデザインやデータ作成の基礎を学び、次に造形方式ごとの特徴を理解しましょう。試作レベルでの導入から始め、運用の中で課題を洗い出し、段階的に業務や製品開発へ展開することで、積層造形の恩恵を最大限に活かすことができます。

コメント