「同じデータなのに仕上がりが毎回違う…」

「細かい形状が再現されないのはプリンターの限界なの?」

「精度を上げたいけど、設定とモデル設計のどこを見直せばいいのか分からない…」

そんな悩みを抱えて“3Dプリンター 精度”で検索している方は多いはずです。

多くの方が抱える疑問ですが、

結論から言うと、3Dプリンターの精度は 設定・モデル設計・環境調整の3つを最適化することで大きく改善できます。

この記事では、3Dプリンター精度の限界や誤差の原因を整理しながら、方式ごとの特徴、精度を上げるための見直しポイント、モデル設計で注意すべき点、そして造形の再現性を高めるための具体的な改善方法を分かりやすく解説します。

【3Dプリンターの精度とは何か】

3Dプリンターで造形する際に、多くの人が最初に気になるのが「このプリンターはどれくらい精度が出るのか」という点です。

しかし、カタログスペックだけを眺めても、どの数値がどのような“精度”を示しているのかが分かりにくい場合が多いです。

精度という言葉は一見シンプルに見えますが、実際にはいくつかの要素が組み合わさって成り立っており、それぞれが造形品質に異なる影響を与えます。

まずは、3Dプリンターの精度という概念を分解して整理し、何を基準に考えるべきかを明確にしていきます。

① 精度を構成する3つの指標(寸法精度・XY精度・積層ピッチ)

3Dプリンターの精度は、大きく分けて寸法精度・XY精度・積層ピッチの3つで把握することができます。

寸法精度は、造形されたモデルのサイズが、元の3Dデータとどれだけ一致しているかを示す指標です。例えば、20.00㎜の立方体を造形したときに、出来上がりが20.10㎜であれば、その差がそのまま寸法誤差になります。機械部品やはめ合いが必要なパーツでは、この寸法精度が非常に重要になります。わずか0.1㎜の違いでも、組み立ての可否やガタつきに直結するためです。

XY精度は、造形テーブルの平面(X軸・Y軸)方向で、どれだけ正確にヘッドやレーザーが動作できるかを表します。ガイドレールの精度やベルトのテンション、モーター制御などが影響し、細いラインや鋭い角、文字の輪郭などに差が出ます。XY精度が十分でない場合、輪郭がわずかに歪んだり、円が正円にならなかったりします。

積層ピッチは、Z方向の層の厚さを指す数値です。0.1㎜や0.05㎜といった数値で表され、これは1層ごとの高さを意味します。積層ピッチが小さいほど、層の段差が目立ちにくくなり、滑らかな表面になります。ただし、積層ピッチを細かくすると、その分だけ層の数が増えるため、造形時間は長くなります。

このように、寸法精度はサイズの正確さ、XY精度は平面上の形状再現性、積層ピッチは表面の滑らかさと捉えると、精度のイメージがつかみやすくなります。

② 精度と「表面品質」「再現性」の違い

3Dプリンターの話題では、精度と並んで「表面がきれいかどうか」や「毎回同じように出力できるか」といった要素もよく話題になります。

ここで整理しておきたいのが、精度・表面品質・再現性は似ているようで別の概念だという点です。

精度は、あくまで「狙った形状や寸法にどれだけ近いか」を表す概念です。

一方で、表面品質は、積層痕の見え方やザラつき、光沢感など、見た目や触り心地に関わる要素を指します。積層ピッチを細かくすれば表面は滑らかになりますが、寸法精度そのものが自動的に向上するわけではありません。逆に、表面が多少粗くても、寸法が正確な場合も存在します。

再現性は、同じ条件で何度造形しても、ほぼ同じ結果が得られるかどうかを示す性質です。1回だけ高精度に造形できても、2回目以降で結果がばらつくのであれば、再現性は高いとは言えません。

再現性が高いプリンターは、試作品を段階的に改良するときや、小ロットで同じパーツを繰り返し造形する場合に非常に重要です。

このように、精度は位置や寸法の正確さ、表面品質は見た目と手触り、再現性は結果の安定性というように分けて理解すると、どこに課題があるのかを判断しやすくなります。

今回の記事では主に精度に焦点を当てますが、精度改善を進める過程で表面品質や再現性も大きく関わってくるため、これらの違いを意識しておくことが重要です。

③ 精度を判断する際に見るべきスペック項目

カタログや商品ページで3Dプリンターを比較するとき、多くのユーザーがまず目にするのが「最小積層ピッチ」や「XY解像度」といったスペックです。

しかし、どの数値が実際の造形結果に直結するのかを理解しておかないと、スペック上は優れて見えても、実際の用途には合わないプリンターを選んでしまう可能性があります。

精度を判断するうえで、特に注目すべきなのは、先ほど触れた積層ピッチとXY精度に加え、位置決め精度や繰り返し精度に関する記載です。位置決め精度は、ヘッドやステージが指令どおりの位置までどれだけ正確に移動できるかを示し、繰り返し精度は同じ動作を何度行っても同じ位置に戻れるかを示します。これらの数値が優れているほど、細かなディテールや同じパーツの複数出力において安定した結果が得られます。

また、FDM方式の場合は、ノズル径も精度に大きく関わります。ノズル径が小さいほど細かな形状を出しやすくなりますが、押し出し量が減るため、造形時間が長くなり、詰まりのリスクも高まります。光造形方式では、ピクセルサイズやレーザースポット径が実質的なXY精度に対応します。これらの値が小さいほど、細部の再現性が高くなります。

スペックを見る際は、単に最小積層ピッチだけで判断するのではなく、XY関連の解像度や位置決め精度、繰り返し精度、ノズル径やピクセルサイズなどを組み合わせて総合的に見ることが重要です。

そのうえで、自分の用途が「細かいディテール重視」なのか、「寸法精度重視」なのか、「見た目の滑らかさ重視」なのかを整理しておくと、スペックと実際のニーズを結び付けやすくなります。

【精度に影響する要因と誤差の発生メカニズム】

3Dプリンターの精度を高めたいと考えるとき、まず理解しておくべきことは、精度を低下させる原因が機械的な要因だけではなく、設定や材料、環境など複数の要素によって複雑に影響し合っているという点です。造形結果が意図した形状から大きくずれてしまうとき、その原因は一つではなく、複数の要因が積み重なって誤差として表れます。

この章では、誤差が生まれる仕組みを丁寧に分解し、どの工程が最も影響しているのかを明確にしていきます。

① 機械構造による誤差(ガタ・振動・剛性不足)

3Dプリンターの精度に最も基本的な影響を与えるのが、プリンター本体の構造に起因する誤差です。ヘッドが指令どおりに動かない場合、造形物の輪郭は正確な形を保てません。

構造的な誤差は、部品同士のわずかな隙間や振動の大きさ、フレームの剛性などにより発生します。例えば、ガイドレールが滑らかに動かない場合や、ベルトの張りが不均一な場合、ヘッドが一定の速度で移動できず、平面上の動きに揺らぎが生じます。この揺らぎは輪郭の歪みや角の丸まりとして現れます。

軸の精度とモーター・ベルトの影響

3Dプリンターでは、X軸とY軸を正確に制御するためにステッピングモーターやベルトが使用されています。これらの動作精度が低いと、造形物の位置が微妙にずれ続け、結果として寸法誤差が蓄積されます。

軸の精度が十分でない場合、ヘッドが直線を描くべき場面でも微細な曲線を描いてしまい、細部の再現性が大幅に低下します。また、ベルトの張力が弱いとバックラッシュが生じ、ヘッドが目的の位置に追従できなくなります。反対に張りすぎていると摩擦が増加し、モーターが滑らかな動作を維持できません。

これらのずれは一つひとつが小さくても、造形全体を通して積み重なるため、結果として大きな寸法誤差につながります。

② スライサー設定による誤差

造形品質に大きな影響を与えるのが、データをプリンター向けに変換するスライサー設定です。造形速度、加速度、押し出し量などのパラメーターは、見た目だけではなく精度そのものにも深く関わっています。

ヘッドが高速で動く場合、慣性によって停止位置がわずかにずれ、細かいディテールが崩れやすくなります。逆に遅すぎる設定では、フィラメントの押し出しが過剰になり、角部が膨らんだ形になることがあります。

このように、スライサー設定の最適化を怠ると、造形結果に大きなばらつきが生じます。

速度・加速度・押し出し量が生む誤差

速度が速すぎる場合、ヘッドが振動しやすくなり、細かい形状が正確に再現されません。特に急停止や急な方向転換が必要な形状では、その影響が顕著です。加速度が高すぎると、モーターが無理に動作し、位置決めが安定しにくくなります。

押し出し量が適切でない場合も誤差の原因になります。押し出し量が多いと溶融樹脂がはみ出し、寸法が大きくなる方向へ誤差が発生します。少なすぎる場合は層間が密着せず、形状が崩れたり隙間ができたりします。

これらの誤差は設定値を慎重に調整することで改善できるため、スライサー設定は精度向上において極めて重要な工程です。

③ 材料や温度に起因する誤差

材料そのものの性質も精度に直結します。フィラメントやレジンは、温度変化によって膨張や収縮を起こすため、造形中に微細なひずみを生むことがあります。

特にFDM方式では、溶融状態の樹脂が冷える過程で体積が変化するため、この収縮が反りやたわみに結び付きます。光造形方式では、硬化の過程でレジンがわずかに縮むことがあり、薄いパーツほどその影響を受けやすくなります。

収縮・反り・温度ムラのメカニズム

造形物が反ったり曲がったりする現象は、素材が冷える際に外側と内側で温度差が生じることが主な原因です。外側が先に硬化して内側が後から収縮すると、表面が引っ張られる方向に力が働き、その結果として反りが発生します。

また、造形環境に温度ムラがある場合、造形物全体の硬化スピードが均一にならず、部分的なひずみが蓄積されます。特に大型モデルでは、わずかな温度差でも大きな反りにつながるため、材料の温度管理は精度維持に欠かせません。

【3Dプリンター方式別の精度比較と限界】

3Dプリンターの精度を語るうえで欠かせないのが、造形方式による違いです。各方式にはそれぞれ固有の強みと弱みがあり、得意な領域と限界が明確に存在します。

同じデータを用いて造形しても、FDM方式と光造形方式では結果が大きく異なることがあります。これは、造形原理そのものが違うためです。

この章では、主要な方式ごとに精度の特徴を整理し、自分の用途に合った選択ができるように理解を深めていきます。

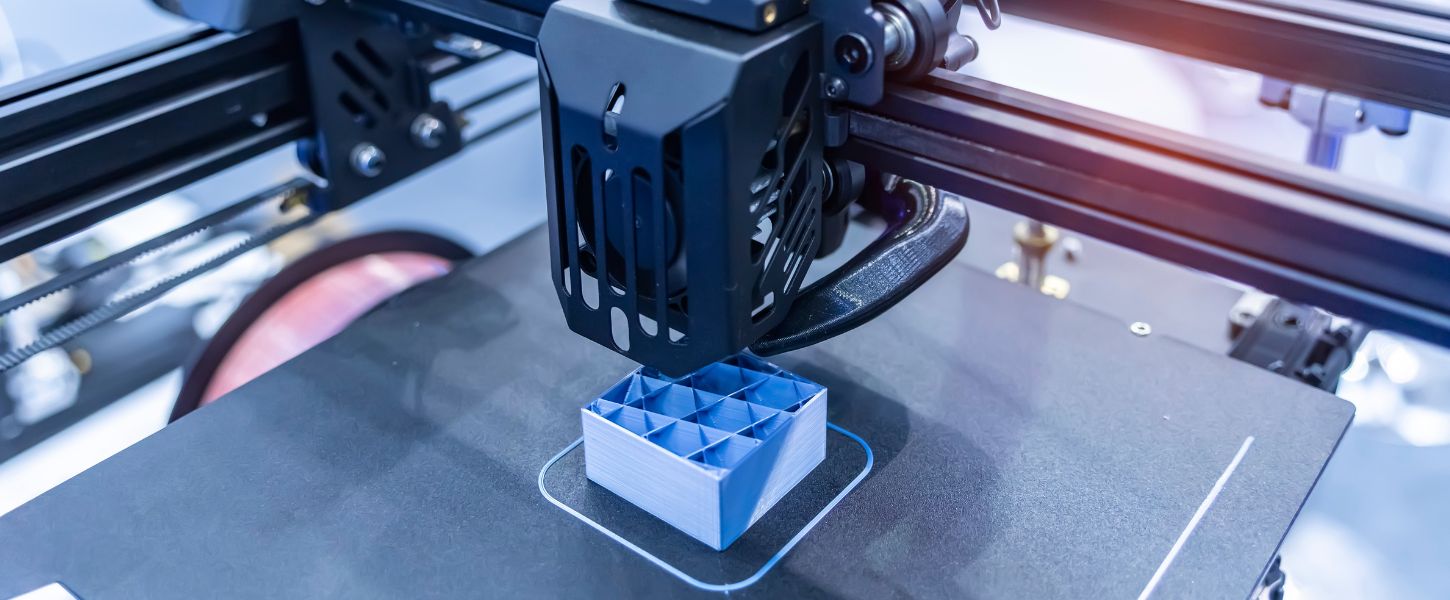

① FDM方式の精度特性と限界

FDM方式は、溶融した樹脂を押し出しながら積み上げて造形する方式で、最も普及しているタイプです。構造が比較的シンプルで扱いやすく、材料コストが低いことから、家庭用や試作用途で広く利用されています。

ただし、精度の観点では、ノズル径や押し出し量、冷却の仕方などの条件によって結果が大きく変わりやすく、寸法精度や細部の再現性に限界があります。

押し出しを伴う方式である以上、溶けた樹脂が丸みを帯びやすく、シャープなエッジや細い文字の再現が難しい場面もあります。精度を高めるには丁寧な設定調整が必要で、造形速度や温度管理の影響も大きく受けます。

その一方で、積層方向を工夫したり、素材の特性を理解して活用したりすることで、用途によっては十分に高精度な結果を得ることができます。

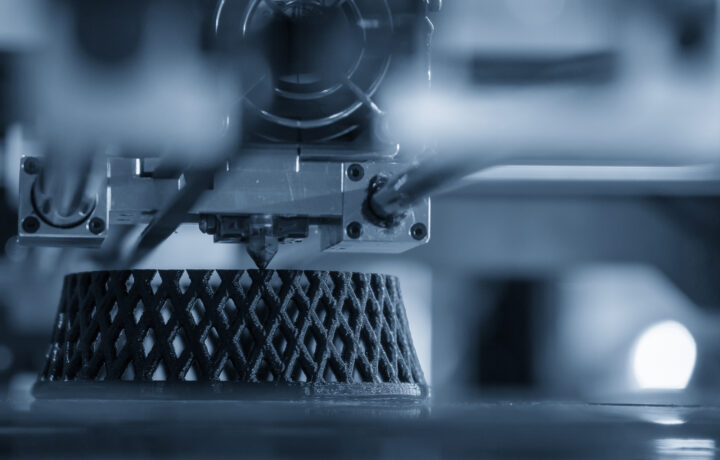

② 光造形(SLA/DLP)の精度特性と得意分野

光造形方式は、紫外線を用いてレジンを硬化させる方式で、細部の再現性に優れていることが特徴です。レーザーやプロジェクターを用いるため、FDM方式に比べてシャープで滑らかな表面を実現しやすく、小さなディテールでも高い精度で造形できます。

特に、ピクセルサイズやレーザースポット径が小さい機種ほど、微細形状を正確に再現できるため、造形方式の中でも高精度が求められる場面で選ばれることが多いです。

一方で、光造形方式にも限界があります。レジンは硬化時に体積がわずかに縮むため、薄い形状では寸法誤差が出やすく、強度面でもFDMに劣るケースがあります。また、造形後の洗浄や二次硬化などの後処理が必要であり、手間がかかる点はデメリットです。

それでも、精密なフィギュアや歯科模型、ジュエリー原型など、細部表現を重視する用途では、光造形方式の精度は大きな魅力となります。

③ インクジェット式(フルカラー)の精度と色再現性

インクジェット式の3Dプリンターは、微細な樹脂を噴射しながら積層し、同時にフルカラーで着色できる点が特徴です。色の再現性に優れており、デザイン確認やプロトタイプの視覚的評価に適しています。

精度面では、従来の光造形方式に近い滑らかな表面を得られることが多く、FDM方式よりも細かなディテールの再現性に優れます。特に、カラープロトタイプで細部の確認が必要な場面では、インクジェット方式の利点が際立ちます。

一方で、機種によっては樹脂の性質上、寸法精度にわずかな誤差が出ることがあり、強度も比較的低い点が課題です。用途によっては、強度よりも視覚的な表現の正確さが求められるため、色と形状の両方を評価するデザイン現場では非常に有効です。

④ SLS方式の精度特性と注意点

SLS方式は、粉末素材にレーザーを照射して焼結させる方式で、サポート材を必要とせず複雑な形状が作れる点が強みです。粉末が周囲を支えるため、複雑な内部構造やオーバーハング形状にも対応できます。

精度については、中程度から高精度に分類されることが多く、寸法精度が安定しやすい特徴があります。粉末素材は冷却時の収縮が比較的均一であり、FDM方式のような大きな反りが起きにくい構造です。

ただし、粉末粒子の特性上、表面は滑らかではなくザラつきが残ることがあり、微細なディテールは光造形方式ほどの精度では再現できません。

強度と寸法安定性を両立できることから、機能試作や実製品パーツとして利用される場面も増えています。

⑤ 用途別に求められる精度の基準

精度の基準は、用途によって大きく変わります。細部のディテールを重視する場合と、機械部品としての寸法精度を重視する場合では、求められる精度の方向性が異なります。

例えば、フィギュアや造形作品では、細部の再現性と表面の滑らかさが重視されるため、光造形方式やインクジェット方式が向いています。これに対して、組み立てが必要な機構部品やプロダクト試作では、寸法誤差が少ない方が重要となり、FDM方式やSLS方式が適する場面もあります。

どの方式が最適であるかは、造形物の性質や求める精度によって変わるため、方式ごとの特徴を理解しておくことで、用途に最も合ったプリンターを選択できるようになります。

【3Dプリンターの精度を上げるための設定ポイント】

3Dプリンターの精度は、機械そのものの性能だけでなく、適切な設定によって大きく左右されます。造形データをスライサーでどのように変換するか、ノズルの動作をどのように制御するかといった設定が、造形物の寸法精度や表面品質に直結します。

設定を最適化することで、機械が本来持っているポテンシャルを最大限に引き出すことが可能になります。この章では、精度向上において特に重要な設定項目を取り上げ、なぜその設定が精度改善につながるのかを丁寧に整理します。

① レイヤー高さ・ノズル径の設定と精度の関係

レイヤー高さは、Z方向の層の厚さを示す数値であり、積層ピッチとも呼ばれます。レイヤー高さを小さくするほど層が細かくなり、表面が滑らかになります。例えば、0.2㎜から0.1㎜へ変更すると、モデルの段差が軽減され、繊細な形状がより正確に再現されます。

しかし、レイヤー高さを細かくするほど造形時間が長くなるため、どこまで小さくするかは用途に応じて判断する必要があります。過度に細かくしても寸法精度が劇的に向上するわけではなく、むしろ機械的な揺らぎが生じやすくなる場面もあります。

ノズル径も精度に直結する要素です。ノズル径が小さいほど細いラインが引けるため、微細なディテールの再現性が高まります。例えば、0.4㎜のノズルから0.25㎜へ変えると、小さな文字や細い溝がより明瞭に造形されます。

ただし、ノズル径が小さいほど樹脂の通過量が減少するため、詰まりのリスクが高まり、造形時間も延びる点に注意が必要です。ノズル径とレイヤー高さの組み合わせを適切に選ぶことで、精度と造形効率のバランスを取ることができます。

② 造形速度・加速度の最適化

精度向上において非常に重要なのが、造形時の速度と加速度の設定です。ヘッドが速く動くと、急な方向転換の際に慣性が働き、位置ずれが発生しやすくなります。このずれは、エッジの丸まりや輪郭の歪みとして現れます。

速度を適切に下げることで、モーターが指令に正確に追従し、より安定した造形が可能になります。特に小さなパーツや細かいディテールを含むモデルでは、速度を抑えることで精度の向上が明確に表れます。

加速度も同様に重要です。加速度が高すぎる場合、ヘッドが動作を開始する直前や停止直前で負荷がかかり、結果として位置決めが不安定になります。加速度を適切に調整することで、滑らかな動作が実現し、造形物の輪郭精度が向上します。

速度と加速度は互いに影響し合うため、両方を総合的に調整することで安定した精度を得ることができます。

③ 押し出し量・流量補正を見直すポイント

精度を左右する非常に重要な要素として、押し出し量と流量補正があります。押し出し量が適切でない場合、モデルの寸法が想定より大きくなったり小さくなったりすることがあります。

押し出し量が多いと、溶融樹脂が余分に押し出され、角が膨らんだり、壁が予想より厚くなったりします。これが寸法誤差の原因となり、精度低下につながります。

反対に押し出し量が少ないと、樹脂が十分に供給されないため、層同士がうまく結合せず、隙間が生じたり形状が不安定になったりします。

流量補正では、フィラメントの実際の太さや温度による流動性の変化を考慮し、押し出し量を微調整します。設定を丁寧に見直すことで、ラインの太さや出力体の寸法が安定し、造形全体の精度が向上します。

④ サポート材と配置の最適設定

複雑な形状を造形する場合、サポート材の配置は非常に重要です。サポート材が不適切に配置されていると、造形中にモデルがたわんだり、形状が崩れたりすることがあります。

サポート材が必要な箇所を正確に見極め、適切な密度と配置を設定することで、モデルの形状が安定し、結果として高い精度を得ることができます。

また、サポート材は造形後の仕上がりにも影響します。サポート材の接触部分が大きすぎる場合、除去後の表面に痕が残りやすくなり、見た目の品質に影響が出ます。必要な部分だけにサポートを配置し、過剰にならないよう調整することで、寸法精度と表面品質の両方を向上させることができます。

⑤ ベッドレベリングと初層調整の重要性

ベッドレベリングが適切でない場合、初層が均一に造形されず、造形物の歪みや反りの原因となります。初層が浮いている部分があると、後続の層が安定せず、全体の精度が大きく低下します。

初層の密着が強すぎる場合も問題で、ノズルとベッドの距離が近すぎると樹脂が押しつぶされ、寸法が小さくなる方向へ誤差が生じます。

適切なベッドレベリングを行い、初層が均一に定着している状態を確保することで、造形全体が安定し、精度が大幅に向上します。

初層の調整は基本的な作業ですが、精度を追求する上では非常に重要なプロセスです。

【モデル設計で精度を高めるための具体的な工夫】

3Dプリンターの精度は、プリンター本体の性能や設定だけでなく、モデルの設計段階でも大きく変わります。どれだけ高性能なプリンターを使用しても、モデルの形状が精度に適した構造になっていない場合、狙いどおりの寸法や再現性を得ることは困難です。

精度を求める造形では、設計段階で誤差の出にくい形状を意識し、プリンターの特性を理解したうえでデータを作成することが非常に重要です。ここでは、モデル設計で精度を高めるための考え方と具体的な工夫について解説します。

① 寸法ズレを見越したクリアランス設計

3Dプリンターで可動部品やはめ合わせ部品を造形する場合、実際の寸法がデータどおりになるとは限りません。特にFDM方式では、樹脂の膨らみや収縮によって、穴が小さくなったり、軸が太くなったりすることがあります。

そのため、部品同士のすき間(クリアランス)を最初から設計に組み込むことが重要です。例えば、軸と穴を組み合わせる場合、実際には数百分の数ミリ単位で誤差が生じるため、データ上では少し余裕を持たせて造形する必要があります。

プリンター機種や素材ごとに最適なクリアランスは異なるため、用途に応じて試験造形を行い、自分のプリンターでの適正値を把握しておくことが精度向上への近道です。

② 造形方向による精度の変化と最適な向き

3Dプリンターでは、造形する向きによって精度が大きく変化します。特にFDM方式の場合、Z方向の精度は積層構造の影響を受けやすく、縦方向の穴は真円になりにくい傾向があります。

例えば、円柱や穴を造形する場合、モデルを横向きに寝かせて造形すると、X軸とY軸で構成される平面方向の精度が反映され、より正確な円形を得られることがあります。

また、細い部分や突起形状を縦方向に伸ばすと、造形中の振動や層間の結合不足の影響で歪みが生じやすくなります。精度を最優先する場合は、形状が安定する造形方向を選択することが重要であり、モデル全体のバランスを考えながら向きを調整する必要があります。

③ 肉厚や細部の形状を最適化する方法

モデルの肉厚が薄すぎる場合や、細部の形状が細かすぎる場合、プリンターがデータを正確に再現できないことがあります。特にノズル径よりも細い溝や突起は、物理的に再現されにくく、欠けたり潰れたりする原因になります。

そのため、設計段階ではプリンターのノズル径や光造形方式のピクセルサイズを理解し、それに合わせて最小肉厚や細部の寸法を調整する必要があります。

肉厚を適切に設定することで、造形中の変形を防ぎ、強度を確保することができます。また、細部の形状を過度に複雑にせず、プリンターの得意な方向で出力できるよう設計することで、精度の高い造形につながります。

細かい装飾や模様を盛り込みたい場合でも、プリンターが確実に造形できる寸法範囲を意識した設計が重要です。

④ サポートを最小限にする設計思考

サポート材は造形を安定させるために必要ですが、サポートが多すぎると精度に悪影響を与える場合があります。サポート接触面の痕が残ると、表面品質が低下し、除去時の負荷によって形状がわずかに変形することがあります。

そのため、設計段階でサポート材の量を最小限に抑えるよう工夫することが重要です。例えば、オーバーハング形状を減らしたり、角度を調整したりすることで、サポートを使用しなくても造形しやすい形状になります。

また、形状が複雑でサポートを避けられない場合でも、接触面を小さくするように設計することで、精度への影響を最小限に抑えることができます。

サポートを前提にした設計ではなく、サポートが不要または最小限になるような設計を目指すことで、精度と表面品質を両立できます。

【再現性を安定させる造形環境づくり】

3Dプリンターの精度を語る際には、機械や設定に注目されることが多いですが、実際には造形環境そのものが精度と再現性に大きく影響します。同じ設定で同じモデルを出力しても、造形環境が安定していなければ寸法や形状にばらつきが生じます。

再現性を高めるためには、温度や湿度、素材の管理、プリンターのメンテナンスなど、多角的に環境を整えることが重要です。

① 温度管理とエンクロージャーの役割

3Dプリンターが置かれている場所の温度が適正でない場合、樹脂の流動性が変化し、出力結果に影響します。特にABSのように冷却時の収縮が大きい材料では、室温の変化が造形トラブルの原因になることが多いです。

プリンター周囲の温度が一定であることは、層と層の結合強度にも関わります。室温が低い環境では層が急激に冷え、結果として反りやひび割れが発生しやすくなります。逆に室温が高すぎると、フィラメントの熱によるダレが発生し、形状の精度が低下します。

エンクロージャーを使用することで造形中の温度変化を抑え、安定した環境を保つことができます。エンクロージャー内で温度が一定に保たれると、縮みや反りが発生しにくくなり、再現性が向上します。

温度管理は単なる補助的要素ではなく、精度を維持するための基盤であると言えます。

② 湿度・素材保管が精度に与える影響

フィラメントやレジンは湿度の影響を受けやすい素材です。フィラメントが湿気を吸収すると、加熱時に内部の水分が気化し、押し出しが不安定になり、ラインが途切れたり表面がザラついたりします。この状態では精度を維持することが困難です。

レジンの場合は、湿度が高い環境では硬化の進み方が不安定になり、造形物が均一に仕上がらないことがあります。

湿度の高い環境で造形を続けると、同じ設定を使用しても結果が安定せず、再現性が著しく低下します。したがって、素材は乾燥状態を維持したまま保管し、必要に応じてドライボックスや乾燥剤を使用することが重要です。

素材の状態が安定していることは、造形結果そのものの安定性を保証する重要な要素です。

③ プリンターのメンテナンスで防げる誤差

プリンターの精度を維持するためには、定期的なメンテナンスが欠かせません。どれだけ高度な設定を施しても、プリンター本体が最適な状態でなければ高い精度を維持することはできません。

ノズルが詰まっている場合、押し出し量が不安定になり、層が均一に積み上がらなくなります。これにより表面の荒れや寸法誤差が生じます。ガイドレールに汚れが付着したり、潤滑が不足している場合も、ヘッドが滑らかに動かず精度が低下します。

ベルトの緩みは位置決め精度を大きく損ない、プリンターが指令した位置に正確に到達できなくなります。このようなメカニカルなずれは、特に寸法精度を重視する用途で問題となります。

定期的に清掃や点検を行い、部品が正しい状態であることを確認することで、精度低下を防ぎ、再現性を高い水準で維持できます。

④ 日ごとの誤差を抑えるためのチェック項目

造形環境は日によって微妙に変化します。温度や湿度だけでなく、プリンター内部の状態や材料のコンディションも変わるため、造形前の簡単なチェックだけでも精度の安定性が大きく向上します。

プリント開始前に、ノズルの詰まりがないか、ベッドレベリングが適切であるか、フィラメントの流れが安定しているかなどを確認します。これらのチェックを行うことで、設定通りの結果を実現しやすくなり、造形誤差の発生を未然に防ぐことができます。

日ごとの環境変化に対して意識を向けることは、長期的に高い精度と再現性を維持するための重要な姿勢です。

造形前の基本的なチェックを習慣化することで、結果が大きくぶれることを防ぎ、安定した造形品質を提供できるようになります。

【まとめ:精度改善のコツを押さえれば再現性は大きく向上する】

3Dプリンターの精度は、単一の要素だけで決まるものではありません。機械構造、設定、モデル設計、造形環境など、多くの要素が複合的に影響し合って造形結果が生まれます。

精度に悩んでいる場合、その原因は一つではなく、複数の工程に小さな誤差が積み重なっていることが多いです。逆に言えば、各要素を丁寧に見直して最適化することで、精度と再現性は確実に向上します。

まず、精度の基礎となる寸法精度やXY精度、積層ピッチといった概念を正しく理解し、造形方式ごとの特徴や限界を知ることで、自分の用途に合ったプリンターや設定の方向性が明確になります。

続いて、レイヤー高さやノズル径、造形速度、加速度、押し出し量などの設定を適切に調整することで、プリンターが持つ本来の精度を引き出すことができます。

さらに、モデル設計の段階でクリアランスや造形方向、肉厚などを工夫することで、誤差が発生しにくい形状を実現できます。

また、温度や湿度といった造形環境を安定させ、プリンターのメンテナンスを行うことで、日によって結果がばらつく問題を防ぎ、安定した造形結果を得ることができます。

これらを総合的に整えることで、3Dプリンターの精度と再現性は大きく向上します。精度改善には時間と試行が必要ですが、正しい知識と手順を押さえて取り組むことで、求める品質に確実に近づくことができます。

精度が高まり再現性が安定すれば、試作の効率が上がり、デザイン確認や製品製作の精度も向上します。自分の用途に合った方法を積み重ねていけば、3Dプリントの成功率は大幅に高まり、造形の幅も広がっていきます。

コメント