「3Dプリンターを調べていたら“FDM方式”って出てきたけど、どういう意味なんだろう?」「光造形とかFFF方式と何が違うの?」「初心者でも扱えるのかな?」

そんな疑問を感じて検索された方も多いのではないでしょうか。

実は、FDM方式は3Dプリンターの中でも最も一般的で、初心者が最初に理解しておくべき基本の造形方式です。

仕組みや使える素材、よくある失敗の原因を知っておくだけで、誰でもスムーズに3Dプリントを始めることができます。

この記事では、FDM方式の基本構造や造形の流れ、使用できるフィラメントの種類、そして失敗しないためのコツを初心者向けにわかりやすく解説します。

これから3Dプリンターを導入したい方、仕組みをしっかり理解して使いこなしたい方は、ぜひ最後まで読んでみてください。

【FDM方式とは?3Dプリンターの基本構造をやさしく解説】

①FDM方式の意味と正式名称(Fused Deposition Modeling)

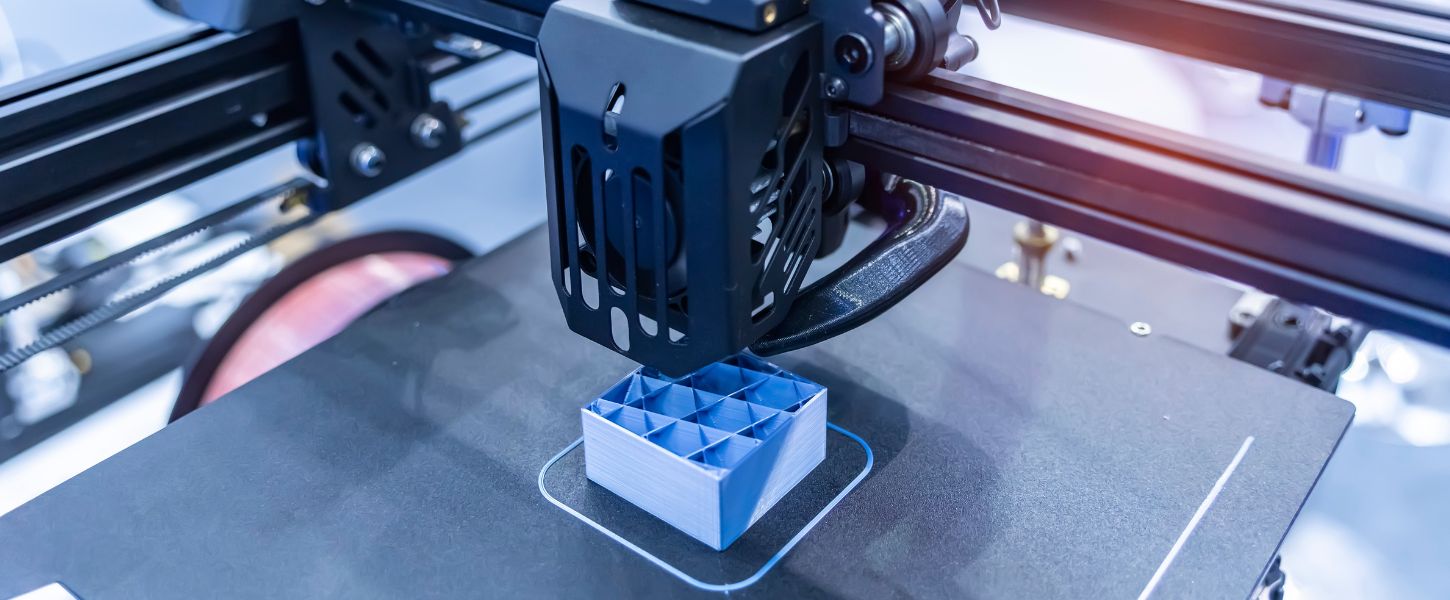

FDM方式は「Fused Deposition Modeling」の略称で、熱で軟化させた樹脂をノズルから押し出し、薄い層を一層ずつ積み重ねて立体物を形成する積層造形方式です。家庭向けから教育機関、試作現場まで幅広く普及しており、扱いやすさと導入コストの低さが特徴です。FFF方式という表記も広く用いられますが、基本的な仕組みは同じで、熱可塑性フィラメントを溶融押出して積層する点に違いはありません。

②FDM方式の基本原理「溶かして積み上げる」仕組み

FDM方式の造形は、ノズル先端の温度を素材の推奨温度まで上げ、糸状の樹脂を押し出して基盤上に細い線として敷くところから始まります。敷かれた樹脂は冷却される過程で固化し、隣接する線分と下層の線分に密着します。これを輪郭と内部充填の順で繰り返し、所定の高さに到達するまで層を積み上げることで立体が完成します。モデルはスライサーによって薄い層へ分割され、各層の描画順や速度、押出量がGコードとして定義されます。

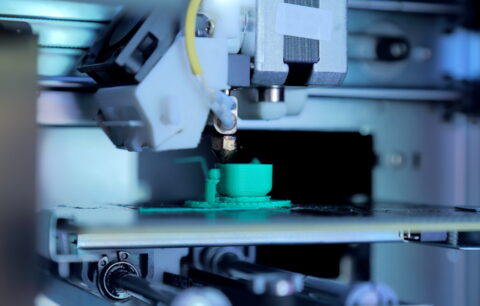

③主要な構成パーツ(ノズル・エクストルーダー・ビルドプレート)

FDM方式の基本構成は、フィラメントを搬送するエクストルーダー、樹脂を加熱して押し出すホットエンドとノズル、造形物を支持するビルドプレートで成り立ちます。エクストルーダーにはボーデン式とダイレクト式があり、前者は軽量なヘッドで高速化に利点があり、後者は柔軟素材の扱いやすさに利点があります。ビルドプレートはガラス、PEI、磁気シートなどが一般的で、密着性と取り外しやすさの両立が求められます。

④造形を支える各パーツの役割と動作の流れ

造形は、エクストルーダーが一定の押圧でフィラメントを送る動作から始まります。フィラメントはヒーターブロック内で軟化し、ノズル開口から所定の線幅で吐出されます。モーションシステムはX軸とY軸でノズル位置を、Z軸で層高さを制御します。ビルドプレートは初層の密着に影響するため、水平度と高さの調整が重要です。冷却ファンは細部の形状保持と表面の安定化に寄与し、過剰冷却による層間接着低下を避けるために素材ごとの最適化が必要です。

【FDM方式の造形の流れを理解しよう】

①データ作成から造形までのステップ

FDM方式のワークフローは、モデルの設計、スライス設定、造形実行、取り外しと後処理の順に進みます。各段階での判断が仕上がりと成功率に直結するため、手順の理解と再現性の高い設定が重要です。

3Dデータを用意する(モデリング・STL出力)

最初に3Dモデリングソフトやスキャンデータから立体形状を作成し、ポリゴン化されたメッシュをSTLなどの一般的な中間形式で書き出します。面の法線が外向きであること、メッシュが閉じた水密形状であること、肉厚が造形に適した値であることを確認します。必要に応じてサポートを想定した角度や面構成に調整し、スライサーへの取り込みに備えます。

スライサーソフトでGコードを生成する

STLをスライサーに読み込み、層高、線幅、外周の本数、充填率、支えが必要なオーバーハング角、ノズル温度、ベッド温度、移動速度、冷却ファンの挙動などを設定します。層のプレビューで輪郭と充填のパス、ブリッジやサポートの生成状況を確認し、造形時間と材料消費量の見積りを把握します。最終的にGコードをエクスポートして、プリンターに転送します。

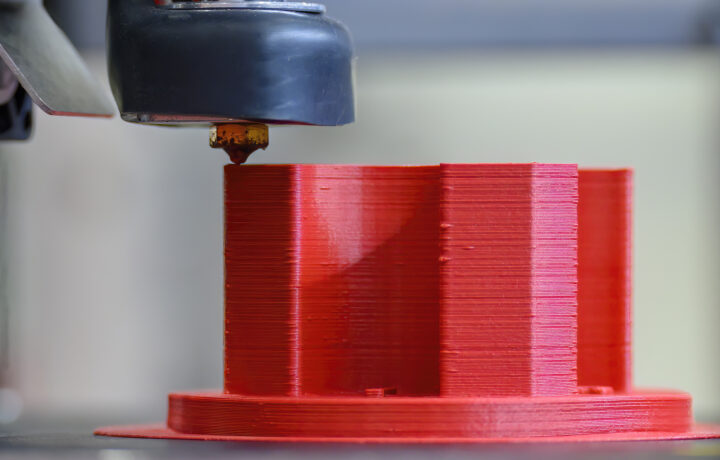

プリント開始:ノズルで樹脂を溶かして積層

造形開始時は、ベッドレベリングと初層の密着が成功率を左右します。ノズル先端とビルドプレートの隙間が適正であれば、初層は均一な幅と光沢を持ち、剥離の兆候を示しません。以降は層ごとに外周から内側へパスが進み、温度と速度、冷却のバランスが層間接着と寸法精度を安定させます。所定の高さへ到達したら冷却後にモデルを取り外し、必要に応じてサポートを除去します。

②積層ピッチと造形時間の関係

層高は表面の滑らかさと造形時間を同時に決める主要因です。層高を小さく設定すると段差の見え方は緩和されますが、層数が増えるため造形時間は長くなります。一般的な0.4 mmノズルでは、精細表現には0.12〜0.16 mm、汎用には0.2 mm前後、試作品のスピード重視には0.24〜0.28 mmが使用されます。形状の最小曲率や細部の厚みを考慮し、必要な部分のみ層高を下げる部分最適化も有効です。

造形品質に影響する温度と速度のポイント

ノズル温度は樹脂の粘性と層間接着を左右します。低すぎると押出不良や層の隙間が発生し、高すぎると糸引きやエッジのだれが増えます。ベッド温度は初層の密着と反りの抑制に直結し、素材固有の推奨値に合わせて設定します。速度は外周で低速、充填でやや高速とし、加速度とジャークの管理で形状の角や小円の精度を確保します。冷却はPLAで強め、ABSや一部の高耐熱素材では控えめにするのが基本です。

【FDM方式で使われる代表的な素材と特徴】

①PLA(初心者向けで扱いやすい定番素材)

PLAは低いノズル温度で安定して押出でき、反りが少なく、細部の再現性に優れます。匂いが弱く取り扱いが容易で、教育現場や初めての導入に適しています。耐熱性は高くないため、高温環境や機械的負荷が高い用途には不向きです。表面は硬く、後加工の研磨や塗装も比較的容易です。

②ABS(強度・耐熱性に優れた実用素材)

ABSは耐衝撃性と耐熱性に優れ、機能試作品や治具に適します。成形時の体積収縮が大きく、ベッド温度の管理やドラフト防止のための囲いが有効です。冷却を強くすると層間の割れが生じるため、冷却ファンは弱めに設定します。後加工ではアセトン蒸気による表面平滑化が実施可能で、適切に行えば表面の積層痕を大幅に抑えられます。

③PETG・TPUなどの特殊フィラメント

PETGやTPUは、PLAやABSでは満たしにくい特性を補います。寸法安定性や耐薬品性、屈曲特性など、用途に応じて明確な利点があります。押出特性や冷却の挙動が異なるため、ノズル温度と速度、リトラクション量を素材ごとに見直すことが重要です。

PETG:柔軟性と耐久性を両立

PETGは粘り強さと耐久性に優れ、透明性を持つことが多い素材です。PLAよりも耐熱性が高く、ABSよりも反りが少ない傾向があります。糸引きが発生しやすいため、リトラクション設定と移動経路の最適化、適度な冷却で表面の糸残りを抑えます。

TPU:ゴムのような弾力素材

TPUは柔軟で屈曲に強く、グリップや防振パーツに適します。ダイレクト式エクストルーダーでは搬送が安定しやすく、リトラクションは控えめに設定します。押出速度を下げ、加速度を穏やかにすることで寸法の再現性を確保します。

使用環境と求める機能から必要特性を逆算します。高温下での使用には耐熱性、衝撃や曲げが加わる治具には靭性、外観重視の模型には表面品位と色再現性が重要です。プリンターの構成とも整合させ、特に柔軟素材はエクストルーダー方式との相性を確認します。フィラメントは乾燥状態が品質に直結するため、密閉保管と乾燥が安定造形の近道です。

【FDM方式のメリット・デメリット】

①FDM方式の主なメリット

FDM方式の最大の魅力は、コストを抑えながら安定した造形ができる点です。フィラメント素材は1kgあたり数千円程度と手頃で、装置本体も他方式に比べて価格が低く、個人や小規模事業者でも導入しやすい環境が整っています。また構造がシンプルで、メンテナンス性が高く、部品の交換や修理が容易です。ユーザーが自らノズルやモーターを交換することも多く、学習しながら使いこなす過程も楽しめます。

さらに素材の種類が豊富で、PLAやABS、PETG、TPUなど、多様な特性をもつフィラメントを使い分けることが可能です。カラーバリエーションも多く、デザイン性を重視する造形にも適しています。教育現場では、構造理解を伴う学習教材としても採用が進んでおり、入門者が最初に触れる3Dプリンターとして定番となっています。

コストが安くメンテナンスが簡単

高温で樹脂を溶かす単純な構造であるため、部品数が少なくトラブルの特定が容易です。ノズル詰まりやフィラメント送りの不良などは自分で修理できる範囲に収まることが多く、修理コストも小さい点が実用的です。加えて、造形データの形式がオープンで共有が進んでいるため、海外フォーラムやSNSでの情報交換も盛んです。

素材の種類が豊富でカスタマイズ性が高い

フィラメントごとに色、質感、機能性を選択できるため、試作から最終製品イメージの確認まで対応できます。カーボン繊維入りやウッド調などの特殊素材も登場しており、仕上がりのバリエーションが広がっています。

②FDM方式のデメリット

一方で、FDM方式には構造上の制約もあります。積層によって形を作るため、層と層の境界が目視できる「積層痕」が残りやすく、滑らかな表面を得るには後加工が必要です。またノズル径や層高の影響で微細形状や滑らかな曲面表現が苦手な傾向があります。造形精度はSLA(光造形)やSLS(粉末焼結)に劣ることが多く、特に微細な寸法公差が要求される部品には向きません。

さらに、材料を一方向に積み上げる構造上、層間強度が弱くなる傾向があります。水平方向の引張りには強いものの、積層方向への力には割れやすいため、強度設計の段階で配慮が必要です。

表面の積層痕や仕上がりの粗さ

積層痕は造形原理上避けられませんが、層高を下げたり、外周速度を下げてゆっくり造形することで軽減できます。また、塗装や研磨、アセトン処理などの後加工によって滑らかに仕上げることも可能です。

精度・速度の限界と注意点

精度を追求すると造形時間が増え、スピードを優先すると仕上がりが粗くなるというトレードオフが生じます。大型造形では冷却や歪みの影響が大きく、環境温度の管理も重要です。密閉型筐体を使用すれば温度変化を抑え、安定した造形品質が得られます。

③他方式(光造形・SLS)との違いを簡単に比較

光造形(SLA)は液体レジンを紫外線で硬化させる方式で、高精度かつ滑らかな表面が得られますが、レジンや後処理の扱いが難しくコストも高めです。粉末焼結(SLS)は高機能素材に対応し、機械部品の試作に向きますが、設備は高価で専門的な知識を要します。FDM方式はそれらに比べて導入障壁が低く、学習しながら成果を得やすい点が最大の特徴です。

【FDM方式でよくある失敗とその対策】

①造形中のトラブル例と原因

FDM方式では、造形途中で形が崩れる、フィラメントが詰まる、糸を引く、反るといった失敗がよく起こります。これらの原因の多くは、温度設定やノズル高さ、フィラメントの状態、周囲の気温や湿度に起因します。反りは素材の収縮によって端部が持ち上がる現象で、特にABSで発生しやすい傾向があります。糸引きはリトラクション設定が不適切な場合に発生し、層ズレはモーターの脱調や滑りによって生じます。

②初心者でもできるトラブル対策法

まず重要なのは初層の安定です。ビルドプレートを平行に保ち、ノズルとの隙間を均一に調整します。接着を補助するため、スティックのりや専用シートを使用すると反りを防げます。ノズル温度はフィラメントメーカーの推奨範囲内に設定し、フィラメントは乾燥剤とともに密閉保管します。

糸引き防止には、リトラクション距離と速度を素材ごとに最適化します。層ズレが起きた場合は、ベルトの張りやプーリーの固定を確認し、摩耗部品を交換します。造形中の異音やフィラメントの詰まりを感じたら一度停止し、ノズルの詰まりをクリーニングフィラメントで除去します。

③温度設定・ベッドレベリング・速度調整のコツ

温度が低いと押出が不安定になり、高すぎると糸引きやノズル周辺の樹脂焦げが発生します。ベッドレベリングは造形成功率に直結し、オートレベリング機能があれば定期的なキャリブレーションが有効です。速度は外周では低速、充填やサポートでは中速を目安にし、急加速を避けることで層の位置ずれを抑制できます。

④綺麗に仕上げるための後処理方法(やすり・塗装など)

造形後はサポート材を除去し、表面の段差をサンドペーパーで滑らかに整えます。400〜800番程度から始め、塗装を施す場合はプライマーで下地を整えると発色が良くなります。PLAやABSはアクリル塗料との相性が良く、塗膜で積層痕を目立たなくできます。ABSではアセトン蒸気処理によって光沢のある表面を得ることも可能です。

【FDM方式の活用例とおすすめの使い方】

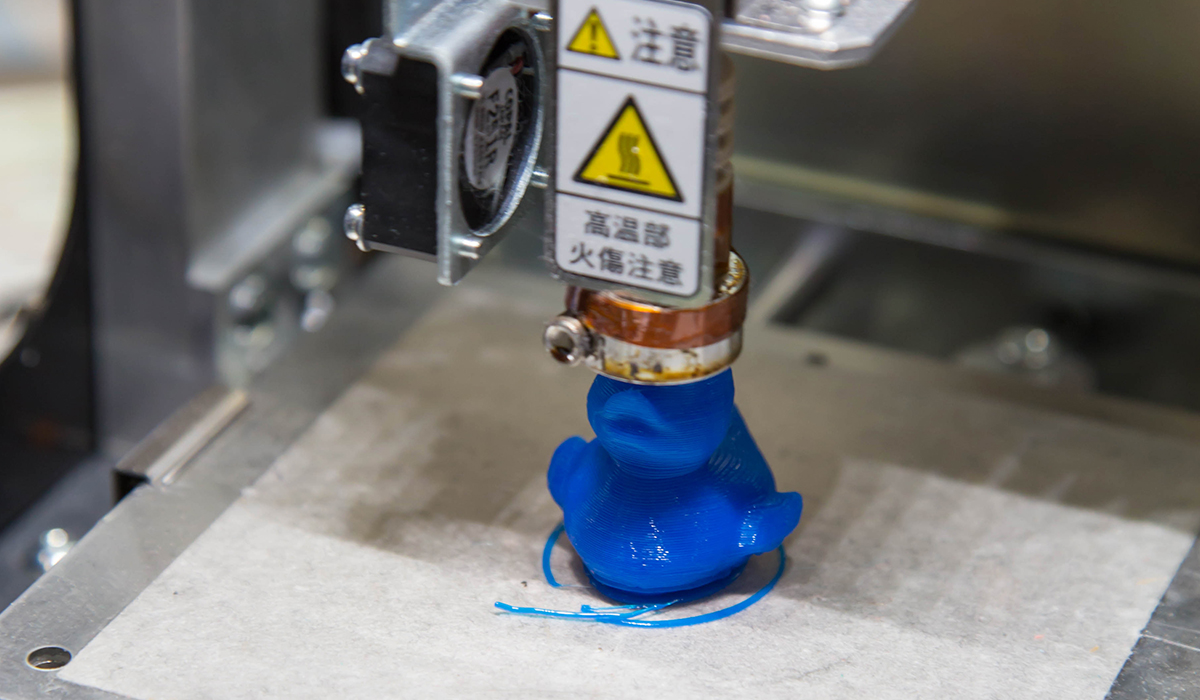

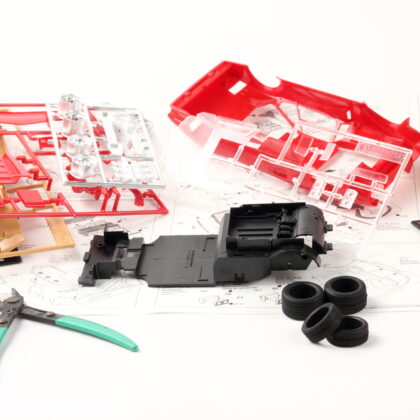

①趣味・ホビーでの活用(フィギュア・模型など)

FDM方式は、趣味の分野で特に活躍します。オリジナルフィギュアやジオラマパーツ、コスプレ用アイテムの制作では、手軽に造形が楽しめます。彩色や分割設計を工夫することで高品質な作品が作成可能です。最近では家庭用プリンターの性能向上により、商業レベルの試作品制作も十分対応できます。

②教育・試作・業務利用での活用事例

教育現場では、FDMプリンターを用いた「STEAM教育」が注目されています。生徒が自ら設計から出力まで体験することで、理論と実践のつながりを学べます。企業の試作では、外観モデルや治具の作成に利用され、開発スピードを高める手段として定着しています。製造コストの削減や短納期対応にも効果があり、中小企業でも導入が進んでいます。

③初心者におすすめのFDM方式3Dプリンター

初心者に適したFDMプリンターは、組み立て済みでオートレベリング機能を備えたモデルです。特にCrealityやAnycubicなどのブランドが人気で、設定項目が分かりやすく安定した造形を実現します。日本国内でもサポート体制が整っており、初めての導入でも安心して使用できます。

【まとめ:FDM方式は3Dプリントの第一歩に最適】

①FDM方式を理解すると3Dプリントの世界が広がる

FDM方式は、3Dプリンターの基本原理を最も理解しやすい方式です。構造や動作がシンプルで、造形過程が目で見えるため、学習しながら知識を深められます。一度仕組みを理解すれば、他方式への応用も容易になります。

②最初の一歩は「小さな造形」から始めてみよう

初めての造形では、小型でシンプルな形状を選ぶことが成功の近道です。設定の違いによる仕上がりの変化を確認し、徐々に大型モデルや複雑形状に挑戦することで、操作技術と理解が深まります。

③失敗を重ねながら上達する3Dプリントの魅力

FDM方式の最大の価値は「自分の手で作れる実感」にあります。失敗を通して改善し、思い通りの形が完成した瞬間に得られる達成感は何ものにも代えがたい体験です。正しい知識を身につければ、FDM方式は創造の可能性を広げる最良のパートナーとなります。

コメント