「3Dプリンターの歴史って実はよく知らない…」

「いつ、誰が発明して、どう発展してきたのかを短時間で理解したい」「仕組みや特許切れが普及に関係あるって本当?」

そんな疑問を持ちながら検索した方も多いのではないでしょうか。

多くの方が抱える疑問ですが、3Dプリンターの歴史を押さえることで“今の技術の強み”や“どの方式を選ぶべきか”が驚くほど分かりやすくなります。

結論から言うと、3Dプリンターは日本人発明者による技術を起点に、特許の失効を境に急速に普及し、現在の多様な方式や用途に進化してきました。この流れを理解することで、仕組みやメリット、技術の本質がスッとつながります。

この記事では、3Dプリンターの誕生から今日までの歴史を時系列でまとめつつ、特許切れがもたらした市場変化、仕組みとメリット、さらに今後の進化までをわかりやすく解説します。

【3Dプリンターの歴史を時系列で理解する】

①1980年代:3Dプリンター誕生期(積層造形の原点)

最初の積層造形方式が登場した理由

3Dプリンターの歴史は、「複雑な試作品をもっと早く、効率的に作りたい」というニーズから始まっています。従来の試作は、切削加工や手作業による模型づくりが中心で、時間もコストも大きくかかっていました。そこで注目されたのが、デジタルデータから立体物を直接つくる「積層造形」という発想です。

1980年代初頭、光を使って樹脂を硬化させる技術や、薄い材料を一層ずつ積み重ねて形をつくる技術が研究され、「層を重ねて立体を造形する」という現在の3Dプリンターの原型が形になりました。この時期に生まれたのは、後に光造形方式や粉末焼結方式へと発展していく、基礎的なアイデアです。まだ装置は大型で高価でしたが、「データから直接モノをつくる」というパラダイムシフトがここで始まっています。

初期の3Dプリンターが抱えていた課題

誕生期の3Dプリンターには、現在と比べて多くの課題がありました。まず、装置価格が非常に高く、導入できるのは一部の大企業や研究機関に限られていたことが挙げられます。また、使用できる材料の種類が限られており、造形物の強度や精度も現在ほど高くはありませんでした。

さらに、データを作成するためのソフトウェアやハードウェア環境も整っておらず、CADデータを準備できる人材や環境を持つ企業だけが恩恵を受けられる状況でした。それでも、切削加工にはない自由な形状を短時間で作り出せるというメリットから、試作やデザイン検証の分野で少しずつ存在感を高めていきました。

②1990年代:技術の多様化と産業用AMの発展

SLA・SLSなど新方式の登場

1990年代に入ると、3Dプリンターの技術は一気に多様化していきます。液体樹脂を光で硬化させるSLA(光造形方式)や、粉末状の材料をレーザーで焼結するSLS(粉末焼結方式)など、現在でも主流となっている方式がこの時期に実用化されました。

SLA方式は、高い造形精度と滑らかな表面が特徴で、精密な試作モデルやデザイン検証に適していました。一方、SLS方式は、粉末を焼結して造形するため、サポート材が不要で複雑な形状にも対応しやすいという利点を持ち、機械部品や機能試作品の分野で活用が進みました。これらの方式の登場により、「どの方式が自社の用途に適しているか」という技術選定の観点が生まれ、3Dプリンターは単なる新しい装置ではなく、「用途に応じて選ぶ工業用ツール」として認識され始めました。

製造業での利用拡大

1990年代は、3Dプリンターが主に製造業の試作工程を支えるツールとして定着していった時期でもあります。自動車、家電、精密機器などのメーカーは、従来数週間から数か月かかっていた試作期間を短縮するため、積極的に3Dプリンターを導入しました。

3Dプリンターによって、設計変更のたびに試作品を素早く作り直すことが可能になり、製品開発のサイクルが加速するという大きなメリットが生まれました。また、モックアップだけでなく、機構検証用の部品や治具など、実際の開発現場で使われるさまざまな用途にも広がっていきました。このように、3Dプリンターは「量産前の裏方」の存在として、静かに製造業のワークフローを変えていったのです。

③2000年代:デジタル化と低価格化の進展

FDMの普及とオープンソースムーブメント

2000年代に入ると、3Dプリンターの世界で大きな転換点となったのが、FDM(熱溶解積層)方式の普及とオープンソースムーブメントの広がりです。FDM方式は、熱で溶かした樹脂フィラメントをノズルから押し出し、層状に積み重ねて造形する方式で、構造が比較的シンプルであることから、小型化・低価格化が進みました。

この時期には、3Dプリンターの仕組みやハードウェア設計を公開するプロジェクトが登場し、個人や小規模開発者が自作や改造を行いやすい環境が整っていきました。その結果、従来は企業向けであった3Dプリンターが、徐々に「個人でも手に届く可能性のある技術」へと変化していきます。デジタルデータとインターネットを活用した情報共有も進み、世界中で3Dプリンターに関するコミュニティが育っていきました。

家庭用プリンターの黎明期

FDM方式の低価格化とオープンソースの流れは、家庭用3Dプリンターの登場につながりました。まだ「誰もが気軽に買える」という価格帯ではなかったものの、これまで企業や研究機関だけのものだった3Dプリンターが、個人のクリエイターや教育現場でも導入され始めた時期です。

この段階では、造形品質や安定性は産業用と比べると十分ではなく、組み立てや調整にも手間がかかりました。それでも、デジタルデータから自分だけの立体物を作れるという体験は、多くのユーザーに新しい可能性を示しました。特に、趣味のモデリングや教育用途で「ものづくりのハードルを下げた」という点で、この時期の家庭用3Dプリンターには大きな意味がありました。

④2010年代以降:特許切れによる急速な普及

ホビー用途の大衆化

2010年代に入ると、3Dプリンターの価格はさらに下がり、一般ユーザー向けの製品が数万円~十数万円の価格帯で入手可能になりました。この背景には、特定の方式に関する主要な特許が順次切れていったことがあり、複数のメーカーが自由に市場へ参入できるようになったことが大きく影響しています。

特にFDM方式の特許切れは、低価格な3Dプリンターの登場を後押しし、個人のホビーユーザー、メイカー、教育機関への普及を一気に加速させました。フィギュア、ガジェット、オリジナルパーツ、コスプレ用小物など、「自分でアイデアを形にする」ためのツールとしての3Dプリンターが広く知られるようになり、SNSや動画サイトを通じて活用事例が世界中で共有されるようになりました。

材料・精度・速度の進化

普及が進むと同時に、3Dプリンターの材料・精度・速度も大きく進化しました。フィラメント材料では、PLAやABSだけでなく、フレキシブル素材や木質調、金属粉入りなど、用途に合わせた多様なマテリアルが登場しました。レジン方式のプリンターでは、より高精細な造形が可能になり、小型フィギュアや精密パーツの制作に適した機種が増えています。

また、造形速度や使い勝手の面でも改良が進み、オートレベリング機能やタッチパネル操作など、初心者でも扱いやすいユーザーインターフェースが一般的になりました。その結果、3Dプリンターは特別な専門機器ではなく、「パソコンやプリンターと同じように、身近なデジタル工作機器」として認知される段階に入っています。

【3Dプリンターの発明者と誕生の背景】

①日本人発明者・小玉秀男氏が築いた原点

光造形技術の着想と開発ストーリー

3Dプリンターの原点は、1980年代初頭に日本人エンジニアである小玉秀男氏が考案した光造形技術にあります。小玉氏は、当時の製造現場が抱えていた「試作の非効率さ」に強い課題意識を持ち、デジタルデータから立体物を直接つくる革新的な技術を探求していました。その中で生まれたのが、液体樹脂に光を当てて硬化させ、一層ずつ積み重ねて立体を造形する光造形方式です。

この方式は、従来の切削加工では困難だった複雑な形状を短時間で作成できる点で画期的でした。小玉氏が着目したのは、光と樹脂の化学反応を利用することで、「形を削り出すのではなく、形をつくり出す」という全く新しい製造の考え方でした。この発想こそが、現在のアディティブマニュファクチャリングの根幹となっています。

光造形技術は、1981年に特許が出願され、その後、樹脂の硬化制御や機構の安定化が進められました。試作段階では多くの試行錯誤がありましたが、小玉氏が持っていた「試作をもっと速く、もっと自由に」という強い信念が、世界初の3Dプリンターの誕生につながりました。

世界初の3Dプリンター誕生の裏側

小玉氏による光造形装置は、1980年代半ばに実用化へと進み、日本国内で先駆けて製品化されました。ただし当時の日本では、この技術の商用化を支える市場や投資環境が十分に整っておらず、世界的な普及は進みませんでした。

一方、同時期にアメリカでも積層造形技術の開発が進んでおり、チャールズ・ハル氏が光造形技術を改良したSLA方式を発明し、1986年に特許を取得しました。ハル氏はその後、3D Systems社を設立し、光造形方式を世界市場へ展開していきます。この取り組みによって、光造形技術は世界的に注目され、3Dプリンターという言葉が徐々に広がっていきました。

ここで重要なのは、世界初の光造形方式の原点は日本にあり、その後の商用化をアメリカが加速させたという点です。小玉氏の発明が技術の核をつくり、ハル氏の企業がその技術を世界に広めることで、現在の3Dプリンター市場の基盤が形成されました。

②海外で進んだ商用化と技術発展

チャールズ・ハル氏のSLA装置開発

アメリカのチャールズ・ハル氏は、光造形技術を工業的に利用することを目指し、SLA(Stereolithography Apparatus)方式を開発しました。この方式は、紫外線レーザーを用いて液体樹脂を硬化させる仕組みで、高精度かつ滑らかな造形を実現できる点が大きな特徴です。

ハル氏の取り組みは、日本で生まれたコンセプトをさらに発展させ、産業界が求める「安定性」「再現性」「造形精度」の向上に重点を置いたものでした。特許取得後、3D Systems社はSLA方式の装置を製品化し、多くの製造業に採用されていきます。その結果、3Dプリンターは「新しい試作技術」として国際的な市場で地位を確立しました。

SLA方式は、工業デザイン、精密部品製造、医療モデル制作など幅広い分野で活用され、3Dプリンターが産業に欠かせない存在となる土台を作りました。

企業主導による産業用途拡大

1980年代後半から1990年代にかけて、アメリカを中心に複数の企業が3Dプリンターの研究開発に取り組み始めました。粉末焼結を用いるSLS方式、熱溶解によるFDM方式など、各方式ごとに専門企業が技術的な改良を重ね、「産業用アディティブマニュファクチャリング」としての市場が形成されていきます。

この時期の3Dプリンターは、製造業の試作工程に限らず、部品製造や治具制作など実務的な用途への展開が進みました。装置の性能向上や材料開発が進むことで、単なるプロトタイプの制作機から、工業用生産の一端を担う製造技術へと成長していったのです。

【3Dプリンター方式ごとの技術進化(FDM・SLA・SLS)】

①FDM(熱溶解積層)方式の進化

家庭用3Dプリンターの普及を支えた要因

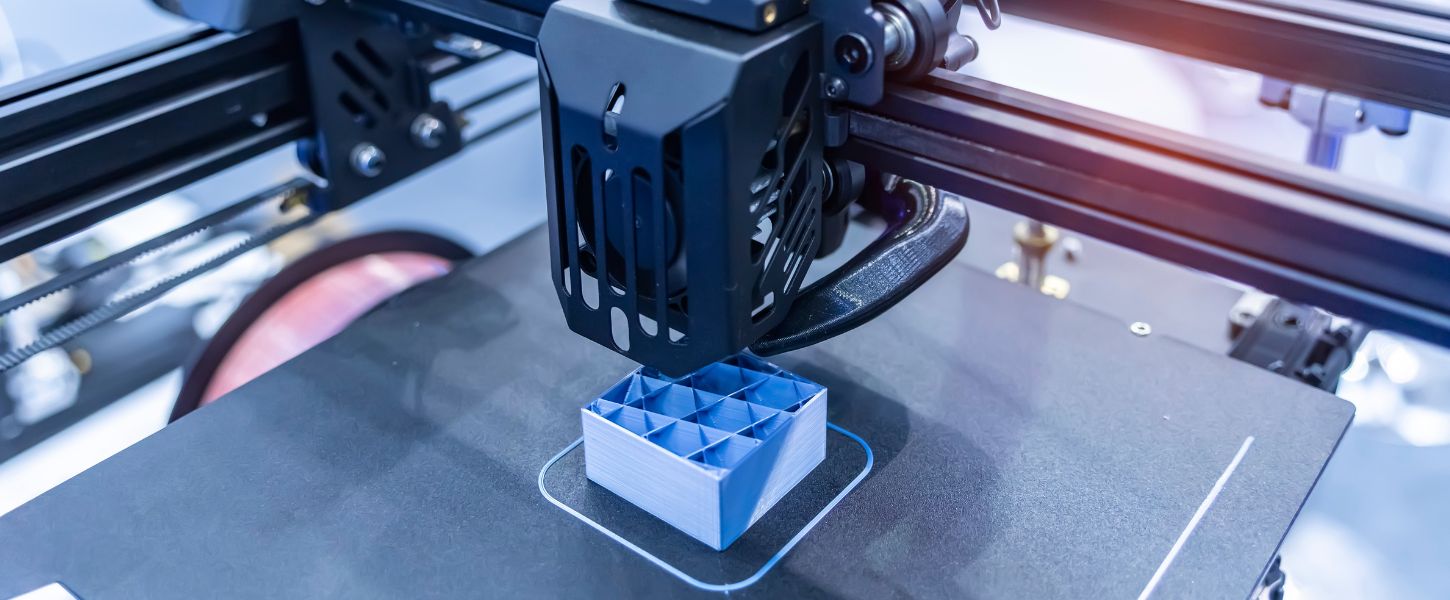

FDM方式は、熱で溶かした樹脂フィラメントをノズルから押し出し、層状に積み重ねて造形する方式です。この仕組みは構造が比較的シンプルで、材料の取り扱いが容易であるため、家庭用3Dプリンターの普及を大きく後押しした中心的な方式になりました。

FDMが広く浸透した背景には、ハードウェア構造の簡素さだけでなく、特許切れによって多くのメーカーが参入できるようになったことがあります。競争の活性化により低価格化が進み、個人が購入しやすい価格帯の製品が増え、3Dプリンター市場が急速に広がっていきました。また、PLAやABSなどのフィラメント材料が安価で入手しやすいことも、多くのユーザーがFDM方式を選ぶ理由になっています。

FDM方式の特性は、機械的な強度を必要とする部品や、日用品、工具、DIYパーツなどの制作に適しており、個人の創作活動や教育用途で不可欠な技術として定着しています。

フィラメント材料の多様化

FDM方式の発展を語る上で欠かせないのが、フィラメント材料の進化です。当初はPLAとABSが中心でしたが、その後、メーカーや素材開発者によって多様な特性を持つフィラメントが次々と開発されました。

例えば、柔軟性のあるTPU、木粉を混ぜて木材のような質感を再現するウッドフィラメント、金属粉を含むメタルフィラメント、カーボン入りの高強度フィラメントなど、造形物の用途や目的に合わせて選択できる材料が大幅に増えています。こうした素材の多様化は、FDM方式が持つ表現力や用途範囲を押し広げ、「家庭用から工房レベルの制作まで対応できる汎用性の高い技術」へと成長させました。

②SLA(光造形)方式の高精度化

造形品質向上の技術革新

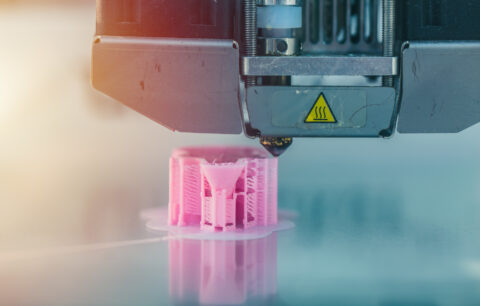

SLA方式は、液体レジンに光を照射して硬化させながら造形する方式で、きわめて高い精度と滑らかな表面品質を得られる点が最大の特徴です。ミクロン単位の造形精度が求められる分野では特に強みがあり、工業試作、デザインモック、医療モデル、アクセサリー制作などで広く利用されています。

技術の進歩によって、SLAプリンターはレーザー制御の精度向上、樹脂硬化の速度改善、サポート材処理の負担軽減などが進み、産業用途だけでなく個人ユーザーにも扱いやすい装置へと進化してきました。特に、レジンの種類が増えたことで、透明樹脂、耐熱樹脂、高靭性樹脂など、用途に応じた選択肢が拡大し、より現実的な機能試作にも対応できるようになっています。

UVレジン材料の発展

SLA方式の進化には、UVレジン材料の性能向上も大きく貢献しています。初期のレジンは強度や耐久性に課題がありましたが、材料研究の発展によって、割れにくく柔軟性のある樹脂や、高温下でも性能を維持する耐熱樹脂などが登場しました。

また、低臭タイプや皮膚刺激の少ないタイプなど、ユーザーの負担を軽減する材料も開発され、より安全で扱いやすい光造形環境が整っています。最近では、カラーレジンのバリエーションも増え、フィギュア制作やプロトタイプの視覚的表現にも幅広く対応できるようになりました。レジン材料の進化は、光造形方式が持つ精細表現能力を最大限に引き出し、工業用途からホビー用途まで多様なユーザーに支持される理由になっています。

③SLS(粉末焼結)方式の産業用途拡大

材料強度と複雑形状対応の向上

SLS方式は、粉末状の材料にレーザーを照射して焼結し、一層ずつ造形する方式です。SLS方式の最大の特徴は、サポート材が不要である点にあります。粉末自体が造形物を支えるため、複雑な内部構造や入り組んだ形状でも問題なく造形できます。この特徴は、機械部品や強度が必要なプロトタイプの製造において大きなアドバンテージとなっています。

材料に関しても、ナイロン系樹脂を中心に高強度のものが広く利用されており、耐久性や耐摩耗性に優れた部品の造形が可能です。また、造形物の後処理も比較的簡単で、染色やコーティングなどの仕上げ加工の自由度が高い点も、SLS方式が産業用途で支持される理由です。

金属3Dプリンティングへの展開

SLS方式は樹脂だけでなく、金属粉末を材料にした**金属3Dプリンティング(DMLS、SLMなど)**へと発展していきます。金属粉末をレーザーで溶融・焼結することで、従来の切削加工では不可能だった複雑形状の部品を、高い強度を保ちながら造形できます。

この技術は、航空宇宙、自動車、医療インプラントなど、高い強度と軽量化が求められる分野で活用されています。特に、内部構造をハニカム状に軽量化しつつ、必要な耐久性を確保する設計が可能になり、従来の部品設計とは異なる新しい発想を生み出す技術として注目されています。金属3Dプリンターの発展は、3Dプリンターが「試作機器」から「最終製品の製造装置」へと進化する重要な転換点となりました。

【特許切れがもたらした3Dプリンター普及の拡大】

①2009年のFDM特許切れによる市場転換

低価格化と参入メーカーの急増

3Dプリンターの普及に大きな影響を与えた出来事として、2009年のFDM方式の主要特許切れが挙げられます。FDM方式は構造がシンプルで応用が利きやすいため、特許の解禁により多くのメーカーが参入できるようになり、市場競争が一気に加速しました。その結果、家庭用3Dプリンターの価格は急激に下がり、数万円台で購入できる機種が登場しました。

メーカーの参入増加は、価格だけでなく性能や機能の向上にも寄与しました。オートレベリング機能、静音性の向上、ノズル交換の容易さなどが改善され、初心者でも扱いやすいモデルが増えています。これにより、3Dプリンターは専門機関の設備ではなく、一般家庭でも導入できるデジタル工作機器という認識に変わっていきました。

特許切れは3Dプリンターの民主化ともいえる大きな転換点であり、このタイミングを境にFDM方式は世界中で普及し、ホビー用途から教育現場まで幅広く利用される技術となりました。

個人ユーザー市場の拡大

FDM方式の特許が切れたことで、新しいメーカーやスタートアップが数多く誕生し、個人ユーザー向けの3Dプリンター市場が一気に広がりました。特に、オープンソースコミュニティが活発化し、自作プリンターや改造プロジェクトが世界中で進められるようになりました。

また、SNSや動画サイトの広がりによって、ユーザー同士が造形ノウハウや設定情報を共有する文化が形成されました。これにより、初心者でも失敗しにくい環境が整い、「3Dプリンターが難しそう」という心理的なハードルが下がったことも普及の一因です。個人が自分のアイデアを形にできるツールとして、3Dプリンターは新しい創作の世界を切り開きました。

教育機関でも、STEM教育やデジタルものづくりの教材として採用されるケースが増え、若い世代が自然に3Dプリンター技術へ触れる機会が増えています。このように、特許切れをきっかけに広がった個人向け市場は、今もなお活発に成長し続けています。

②光造形(SLA)特許の解禁で起こった第二の普及期

レジンプリンターの小型化と低価格化

FDM方式に続き、光造形方式(SLA方式)に関する特許が段階的に切れていくと、レジンプリンターと呼ばれる小型光造形機器が一気に普及しました。これにより、従来は高価だった光造形技術が個人でも手に届く価格帯になり、造形精度の高さからホビーユーザーの間で人気が急速に高まりました。

レジンプリンターは、液体樹脂の硬化を光で制御する方式のため、非常に高精細な造形が可能です。細かなディテールが求められるフィギュア制作や、原型制作、ミニチュア制作などの分野で重宝されています。特許切れにより複数のメーカーが参入し、競争が活発化することで、価格の低下と性能向上が同時に進んだ点も普及の後押しとなりました。

さらに、初心者向けの操作性改善、安全性の高いレジンの登場、造形スピードの向上など、技術面でも大きく進化しており、光造形方式は家庭用3Dプリンター市場の主要カテゴリーのひとつとなっています。

精密造形市場の拡大

光造形方式の普及は、ホビー用途だけでなく、精密造形市場の拡大にもつながっています。3Dプリンターが苦手としていた微細なディテールや薄肉造形を、高い再現度で作れるようになったことで、工業デザイン、医療モデル、歯科分野など、専門領域での活用も進みました。

小型化・低価格化により、これまで産業用設備でしか実現できなかった精度が小規模事業者や個人でも扱えるようになり、デジタル造形の裾野が大きく広がったことが特徴です。特にハンドメイド作家やスカルプター、造形作家など、アート分野での利用が増え、作品制作の自由度と効率が飛躍的に高まっています。

このように、SLA方式の特許切れは、FDM方式の普及に続く第二の普及期をもたらし、3Dプリンター市場の多様化に大きな影響を与えました。

【3Dプリンターの歴史からわかる仕組みとメリット】

①歴史が示す3Dプリンターの基本構造

“積層造形”という考え方の核心

3Dプリンターの歴史を振り返ると、すべての技術に共通しているのが「積層造形」という考え方です。積層造形とは、デジタルデータを基に、素材を一層ずつ積み重ねながら立体物を作り上げる手法であり、3Dプリンターの最も本質的な特徴です。

この手法は、1980年代の発明期から現在に至るまで、基本構造として変わっていません。従来の切削加工は、材料を削って形を作る「減法製造」です。それに対して積層造形は、必要な部分を積み上げる「加法製造」であり、これにより材料の無駄を減らし、複雑な形状を高い自由度で再現できるようになりました。

歴史的に見ても、各方式(FDM・SLA・SLS)には違いがありますが、積層造形という原理そのものは共通しており、3Dプリンターの発展を支える技術思想として一貫しています。デジタルデータの進化や材料開発によって精度や速度が向上しても、この基本原理は揺らぐことなく、未来の技術にも受け継がれていきます。

アディティブマニュファクチャリングの利点

積層造形を工業的に活用するアディティブマニュファクチャリングは、従来の製造方法にはない多くのメリットを持っています。第一に挙げられるのが、設計の自由度の高さです。従来の製造では困難だった内部構造や複雑な形状も、積層造形なら造形が可能であり、従来のものづくりでは実現できなかった新しい発想のプロダクトを生み出せます。

また、スピーディーな試作や少量生産に向いている点も重要な利点です。必要な部分だけを積み上げるため、材料を節約でき、工程もシンプルになり、初期コストを下げることができます。歴史的には、試作の効率化が強く求められていた時代背景の中で、この利点が3Dプリンター導入の決め手となり、多くの企業が早期に積層造形技術を採用していきました。

このように、積層造形の利点は歴史が証明している事実であり、3Dプリンターが試作や製造の現場で広く受け入れられてきた根拠となっています。

②仕組みの変遷から見えるメリットの本質

短納期化と試作スピードの向上

3Dプリンターが普及した最大の理由のひとつが、試作スピードの劇的な向上です。歴史を見ても、3Dプリンターは常に「短納期」というキーワードとともに発展してきました。従来は数週間かかっていた試作品の制作が、3Dプリンターなら数時間から数日で完了します。

デジタルデータの修正も容易で、設計変更が発生した際にも迅速に対応できる点は、製造業にとって大きなメリットでした。この結果、製品開発のサイクルが加速し、企業はより短期間で市場に製品を投入できるようになりました。試作のスピードが速くなることは、生産性の向上だけでなく、競争力の強化にもつながっています。

この短納期化というメリットは、3Dプリンターが誕生した1980年代から現在まで、変わることなく技術の核となり、多くの産業で必要とされる理由になっています。

複雑形状への対応力の進化

3Dプリンターの歴史を紐解くと、複雑な形状に対応できる能力が常に評価されてきたことがわかります。特に、SLS方式の登場と進化により、従来の製造では難しかった内部構造、入り組んだホロー形状、軽量化された設計などが実現できるようになりました。

複雑形状の造形は、製品の性能向上につながるだけでなく、軽量化や強度最適化といった設計の自由度を高めます。航空宇宙や自動車産業では、軽さと強度を両立するために、従来の部品設計とは異なるアプローチが求められており、3Dプリンターの活用が進みました。

このような形状の自由度は、歴史的にも技術の進化を後押しし、多くの企業が3Dプリンターを導入した重要な理由となっています。複雑形状の対応力は、今後もさらに向上が期待される分野です。

【3Dプリンターの歴史が変えた「作れるもの」の進化】

①黎明期:工業向けプロトタイプが中心

試作品の高速化がもたらした変化

3Dプリンターの黎明期において、主な用途は工業向けのプロトタイプ制作でした。特に1980年代後半から1990年代にかけて、製造業界では製品開発のスピードが重視されており、短期間で試作品を作る技術が強く求められていました。そのため、3Dプリンターは従来の切削加工や手作業の模型制作に代わる高速な試作ツールとして注目されました。

3Dプリンターを使用することで、設計データを変更すればすぐに試作品を作り直すことができ、開発工程の効率化につながりました。これにより、製品の検証サイクルが短縮され、設計の自由度も向上しました。特にデザインの初期段階で形状を検討する際に、物理的なモデルが素早く手に入ることは大きなメリットでした。

黎明期の3Dプリンターは精度や材料の制約はあったものの、試作の高速化という価値は非常に大きく、多くの工業製品の開発プロセスを変えていく原動力となりました。

②普及期:ホビー・教育・アート分野への拡大

フィギュア、DIY、プロップ制作の発展

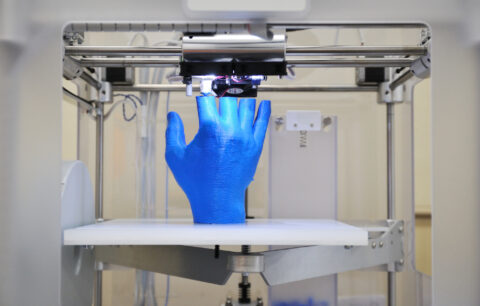

2010年代以降、3Dプリンターの特許切れと低価格化によって普及が進むと、ホビーやクリエイティブの分野での活用が急速に増加しました。FDMやSLA方式を採用した家庭向け3Dプリンターは数万円台で購入できるようになり、個人ユーザーでも気軽に立体物を制作できる環境が整いました。

フィギュア制作は代表的な用途で、細かいディテール表現が可能な光造形方式の普及が大きな後押しとなりました。オリジナルのキャラクター、ミニチュア、ガレージキットなど、個人作家による造形活動が活発化し、オンラインマーケットで作品を販売するクリエイターも増えています。

また、DIYやプロップ制作の分野でも活用が進み、コスプレ用のパーツや撮影用小道具、カスタムガジェットなど、用途に合わせたものづくりが個人レベルで可能になりました。3Dプリンターは、創作活動の幅を広げるツールとして、多くのユーザーに受け入れられています。

教育現場での導入と学習環境の変化

教育分野における3Dプリンターの活用も増えています。STEM教育の一環として、デジタルモデリングから造形までを体験できる環境が整い、「考えたものをその場で形にする」という体験が学習に大きな価値を生んでいます。

小学生から大学生まで幅広い教育機関で導入され、工学、デザイン、美術、建築など、さまざまな分野の授業に組み込まれています。学生がアイデアを試しながら学べる環境は、従来の教育では難しかった実験的な学びを実現し、創造力と問題解決能力を育てています。

このように、普及期に入った3Dプリンターは、工業分野だけでなく、個人の創作活動や教育の現場にまで浸透し、ものづくりの体験そのものを大きく変えた技術と言えます。

③現在:医療・建築・航空など専門領域への高度応用

金属造形と大型3Dプリント建築の台頭

現在の3Dプリンター技術は、工業試作やホビー用途を超え、医療、建築、航空宇宙産業などの専門領域へ大きく広がっています。その中でも象徴的なのが、金属造形技術と建築3Dプリントです。

金属3Dプリンターは、粉末材料をレーザーで溶融して積層することで金属製の部品を造形できます。航空宇宙や自動車分野では、従来の製造方法では不可能だった軽量で強度の高い部品を作ることができるため、性能向上と軽量化の両立が可能になっています。医療分野でも、患者の骨格に合わせたカスタムインプラントや医療デバイスの制作に活用されており、治療の精度向上に貢献しています。

建築分野では、コンクリートを積層して建物を造る大型3Dプリンターが登場し、住宅の建設スピードやコストに革新をもたらしています。世界各国で実証実験が行われ、短期間での建設、災害地での緊急住宅供給など、社会的な課題解決にもつながる可能性を持っています。

3Dプリンターは、既に産業全体の枠を超えて、社会の仕組みそのものに影響を与える技術として進化を続けています。

【3Dプリンター技術の現在地と今後の展望】

①現在主流の技術と市場動向

レジン・FDM・金属の棲み分け

現在の3Dプリンター市場では、用途に応じてレジン(光造形)・FDM(熱溶解積層)・金属3Dプリントが明確に棲み分けされる段階に入っています。

光造形方式は、高精度な造形が求められる分野で利用が進み、フィギュア制作、ジュエリー原型、歯科・医療モデルなどの分野で強みを発揮しています。一方、FDM方式は、材料が安価で扱いやすい特徴があり、日用品や機能部品の制作、教育用途など 「低コストで気軽に使える方式」 として普及しています。

金属3Dプリンターは依然として高価ですが、航空・医療・自動車などの産業分野では不可欠な技術として使われています。特に、金属粉末のレーザー溶融によって、従来加工では再現できない内部構造や、軽量な高強度部品を製造できる点が大きな利点です。

このように、技術ごとに用途がはっきりと分かれ始めたことで、ユーザーは目的に応じて最適な方式を選べるようになり、3Dプリンター市場はより成熟した段階に進んでいると言えます。

産業用AMの伸長

アディティブマニュファクチャリング(AM)は、工業生産において存在感を高めています。従来の製造方法では不可能だった軽量部品や複雑構造の実現、少量多品種生産への対応、在庫コストの削減など、多くの企業にとって導入メリットが大きい技術です。

特に航空宇宙分野では、軽量化と強度が可視化された金属3Dプリント部品の採用が進んでおり、エンジン部品や構造部品などで実用化が広がっています。医療分野でも、患者ごとに異なる骨格や欠損部位に合わせたインプラントの製造が可能になり、治療の個別最適化が実現されています。

このように産業用AMは、「単なる試作技術」ではなく、最終製品の製造を担う本格的な生産技術として進化しつつあります。世界的にもAM市場は年々拡大しており、各国の製造業が注目する重要技術になっています。

②今後の技術発展で期待される領域

フルカラー造形技術の進化

今後の3Dプリンター技術で特に期待されているのが、フルカラー造形技術の進化です。従来の光造形方式やFDM方式では単色が基本で、多色化には技術的な制約がありました。しかし近年、インクジェット方式などを用いたフルカラー造形が進歩し、写真のような色彩を持つ立体物を直接プリントできる技術が登場しています。

フルカラー造形は、フィギュア、建築模型、可視化モデル、教育教材など多くの分野で活用される可能性があります。彩色工程が不要になるため、制作の省力化や時間短縮にも大きく貢献します。精度と色再現の向上が進めば、フルカラー3Dプリンターは産業用だけでなく、ホビー用途でも広く普及していくことが予想されます。

医療・宇宙など新領域での応用拡大

医療分野では、すでに患者ごとのカスタムインプラントや、手術計画に使う解剖モデルなどで3Dプリンターが活用されていますが、今後は組織工学や再生医療への応用がさらに進む見込みです。細胞を積層するバイオ3Dプリンターは、生体組織や臓器モデルの作成が可能であり、臨床応用が進めば医療のあり方が大きく変わります。

宇宙分野では、宇宙ステーション内での部品製造や、月面・火星での建築資材の現地生産などで、3Dプリンターが不可欠な技術として位置付けられています。地球外での製造は輸送コストや補給の問題を解消するため、積層造形技術の活用が期待されています。

これらの新領域での応用は、3Dプリンター技術がもつポテンシャルをさらに広げ、社会全体の構造を変える可能性を秘めています。

③3Dプリンターが社会にもたらす未来像

大量生産とパーソナライズの融合

3Dプリンター技術の未来を語る上で重要なのが、大量生産とパーソナライズの両立です。従来の製造では「大量に作るか、個別に作るか」という二択でした。しかし3Dプリンターは、個別にカスタマイズされた製品を必要なときに必要な分だけ製造できるため、これまでの生産の常識を大きく変えました。

例えば、ユーザーの身体形状に合わせたウェアラブルデバイス、個別に設計された生活用品、オーダーメイドの補助具など、細やかなカスタマイズを低コストで実現できます。大量生産の効率性を維持しながら、個々のニーズに合わせたものづくりが可能になり、プロダクトの価値観そのものが変わる未来が見えています。

生活・仕事がどう変わるのか

3Dプリンターがさらに普及すれば、生活や仕事のあり方にも変化が訪れます。必要な工具や部品を家庭で製造できるようになれば、買い物や補修のスタイルが変わる可能性があります。教育現場では、創造性を重視した学びがより重要になり、学生が自分のアイデアを実際の形にする能力が求められるようになります。

また、企業では3Dプリンターを使った製品開発が主流になり、設計段階での試作や検証がより迅速になることで、市場への製品投入が一層早まる未来が予想されます。さらに、物流や供給の概念も変わり、必要な部品を現地で製造する「分散型生産」が一般化すれば、グローバルな供給網に大きな影響を与えるでしょう。

このように、3Dプリンター技術は未来の社会に多方面で変革をもたらし、人々の生活と産業の両方を大きく進化させる力を持っています。

コメント