「市販の改造パーツでは物足りない…」「欲しい形状が売っていない」「3Dプリンターで本当にプラモデル用の改造パーツは作れるの?」

そんな疑問や期待を抱えて検索されたのではないでしょうか。

そんな疑問にお答えします。

結論から言うと、プラモデル改造パーツは3Dプリンターを使えば自作可能です。しかも、正しい手順と機種選びを押さえれば、市販品に負けない精度でオリジナルパーツを作ることができます。

この記事では、プラモデル改造パーツを3Dプリンターで自作するための5ステップを軸に、必要な機種の選び方、データ作成の基本、失敗しない出力のコツ、そして将来的に複製・販売まで視野に入れる方法まで詳しく解説します。

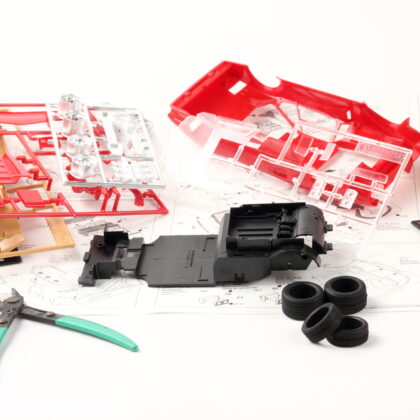

【プラモデル改造パーツは3Dプリンターでどこまで作れる?】

改造パーツを3Dプリンターで作る最大の魅力は、欲しい形状を自分で設計し、必要な分だけ用意できることです。追加装甲、武器のディテール、可動部の補助パーツなど、キットに足りない要素を「狙って」補えます。一方で、どんな形でも万能に作れるわけではありません。精度、強度、表面の質感、組み付け精度といった条件を理解しておくと、導入後の失敗が減ります。

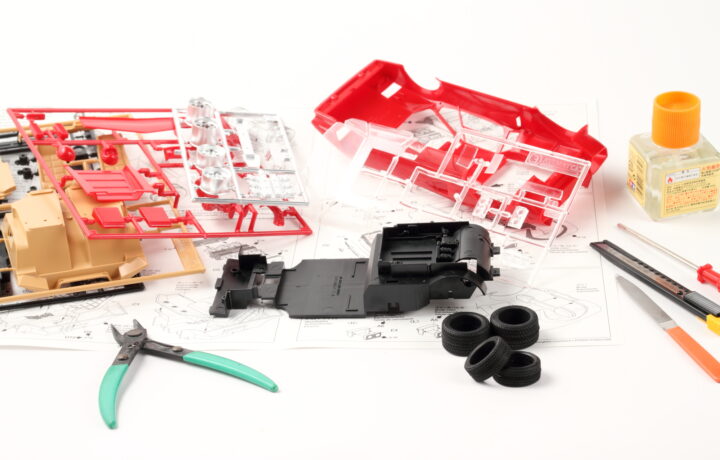

① 市販改造パーツとの違い

市販パーツは、買ってすぐに使える点が強みです。サイズ感や組み付けの検証が済んでいることが多く、制作時間を短縮できます。対して3Dプリンター自作は、データ作成や調整の手間がかかる代わりに、形状の自由度が高く、廃番や品切れに左右されません。特に「このキットのここに、あと1 mm厚みが欲しい」「左右でディテールを変えたい」といった細かな要求に対して、3Dプリントは強力です。欲しいものが市場にないときほど、自作の価値が上がります。

② 3Dプリンターで作れるパーツの具体例

3Dプリンターで相性が良いのは、形状が比較的シンプルで、寸法が決まっているパーツです。例えば、追加装甲の外装、センサー部のカバー、ダクトやフィンの意匠パーツ、武器の外装パーツなどは作りやすい傾向にあります。さらに、同じ形状を複数使うミサイルポッドやスラスターのようなパーツは、データが完成すれば複製が簡単です。「1回の設計で、以後の制作が早くなる」のが3Dプリントのメリットです。

③ 向いている改造・向いていない改造

3Dプリントが向いているのは、形状の再現性が重視され、同じ品質で作りたい改造です。逆に、極端に薄い板状パーツや、強い衝撃がかかる可動軸、ネジ止め前提の高負荷部品は、設計や材料の工夫が必要になります。また、出力方式によって得意不得意が変わります。表面の滑らかさを重視するなら光造形が有利で、強度や大きさ、取り回しを重視するならFDMが選択肢になります。まずは、「見た目を変える外装系」から始めると成功しやすいです。

【STEP1】改造アイデアを具体化する

3Dプリンターでプラモデル改造パーツを自作する際、最初に重要になるのは「何を作るか」を明確にすることです。

ここが曖昧なまま進めると、設計途中で方向性がぶれ、出力しても思った通りに仕上がりません。

成功しているモデラーほど、最初の構想に時間をかけています。完成イメージが具体的であるほど、設計と出力の精度は上がります。

① 既存キットを分析して改造ポイントを決める

まず行うべきことは、キットの観察です。どこに物足りなさを感じているのか、なぜその改造をしたいのかを明確にします。例えば次のような視点です。

-

情報量が少なく平面的に見える箇所はどこか

-

重量感が足りない部分はないか

-

世界観的に追加装甲や武装があった方が自然ではないか

重要なのは、「なんとなく」ではなく、目的を言語化することです。「肩を大型化して重装型にしたい」「脚部に追加スラスターを付けたい」など、具体的な方向性が決まれば、必要なパーツ形状も自然と見えてきます。

また、SNSや作例を参考にするのも有効です。ただし、そのまま模倣するのではなく、「なぜこの形状なのか」を考えることが大切です。理解して応用することで、自分だけのデザインに昇華できます。

② サイズ計測とスケール確認の方法

アイデアが決まったら、次に必要なのは正確な寸法把握です。ここを曖昧にすると、せっかく出力しても「はまらない」「大きすぎる」「小さすぎる」という失敗が起きます。改造パーツは、既存キットに組み込む前提で設計する必要があります。そのため、現物計測は必須工程です。

ノギスを使った正確な測定方法

基本的な測定にはノギスを使用します。幅、高さ、奥行きだけでなく、差し込み部分の深さや、取り付け面の角度も確認します。特に重要なのは以下の点です。

-

差し込み穴の直径

-

ダボの長さ

-

接着面の平滑度

測定値はメモだけでなく、図にして残すと設計時に役立ちます。誤差を考慮し、実寸より0.1〜0.2 mm程度のクリアランスを設けるのが基本です。

クリアランスを考慮した設計の基本

3Dプリンターは高精度ですが、素材の収縮や積層誤差が発生します。設計通りぴったり作ると、実際にはきつくなりやすいです。そのため、わずかな余裕を持たせる設計が成功の鍵です。

例えば、

-

差し込み軸は実寸より少し細く

-

穴径はわずかに広めに

-

可動部は0.2〜0.4 mmの隙間を確保

こうした設計思想を理解しておくと、再出力の回数が大幅に減ります。

【STEP2】3Dデータを作成する方法

改造アイデアと寸法が固まったら、いよいよ3Dデータの作成に入ります。ここが「難しそう」と感じて一歩踏み出せない方も多いですが、実際は基本的な考え方を押さえれば十分対応できます。

重要なのは、最初から完璧を目指さないことです。まずはシンプルな形状から設計し、試作と修正を繰り返すことが成功への近道です。

① 改造パーツ向けおすすめモデリングソフト

3Dデータ作成にはモデリングソフトが必要です。用途によって適した種類が異なります。初心者が扱いやすいのは、パラメトリック設計ができるCAD系ソフトです。寸法を数値入力で管理できるため、プラモデル改造のように精度が求められる用途に向いています。一方で、有機的な形状や装飾ディテールを作りたい場合はポリゴンモデリング系ソフトが適しています。

選択の基準は次の通りです。

-

正確な寸法管理が必要 → CAD系

-

曲面や装飾重視 → ポリゴン系

特に追加装甲やダクトパーツのような直線的形状は、CADとの相性が非常に良いです。寸法を後から変更できる設計手法は、試作回数を減らします。

② 初心者でも作れるデータ設計の流れ

データ作成は、いきなり複雑な形状から始める必要はありません。

基本は次の流れです。

-

ベース形状を作る

-

不要部分を削る

-

ディテールを追加する

-

フィレットや面取りで仕上げる

この順番を守ることで、構造が整理されたデータになります。

基本形状から作る方法

例えば追加装甲を作る場合、最初は単純な直方体から始めます。そこに厚み、傾斜、段差を加えていきます。

重要なのは、最初から装飾を作り込まないことです。まずはサイズが正しいかを確認するための「テスト用簡易モデル」を出力します。この段階で寸法誤差を修正すれば、完成版での失敗を防げます。

ディテール追加のコツ

サイズが確定したら、ディテールを追加します。スジ彫りやボルト表現などは、実寸で作ると出力時に潰れることがあります。そのため、最小厚みや最小凹み深さを把握して設計することが重要です。

光造形であれば0.1 mm単位の表現も可能ですが、FDMではノズル径に依存します。方式に合わせた設計を行うことが、高精度仕上げへの近道です。

③ 無料データを活用する方法

すべてを一から設計する必要はありません。既存の無料3Dデータを活用し、改造ベースとして使う方法もあります。

例えば、汎用的なディテールパーツやボルト形状などは公開データを流用できます。ただし、著作権や販売規約の確認は必須です。既存データを読み込み、サイズ変更や一部改変を行うことで、設計時間を短縮できます。特に複数個必要なパーツでは、テンプレート化しておくと制作効率が大きく向上します。

【STEP3】プラモデル改造に適した3Dプリンターの選び方

3Dデータが作れるようになると、次に直面するのが機種選びです。「どれを買えばいいのか分からない」という悩みは非常に多いですが、結論は明確です。プラモデル改造パーツ用途なら、精度と表面品質を最優先に選ぶべきです。

価格だけで選ぶと後悔します。目的に合った方式を選ぶことが重要です。

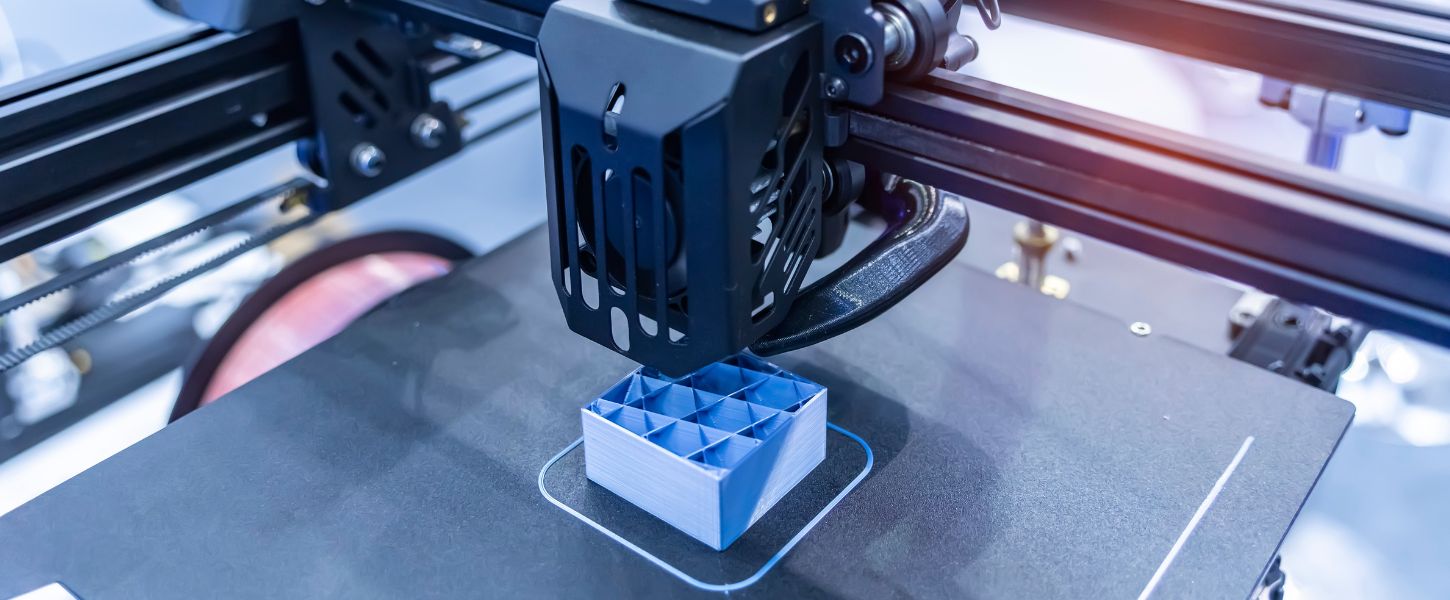

① FDM方式と光造形方式の違い

3Dプリンターには大きく分けてFDM方式と光造形方式があります。

FDMはフィラメントを溶かして積層する方式です。扱いやすくランニングコストも比較的低いです。

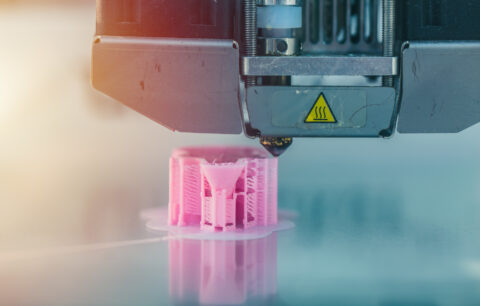

一方、光造形は液体レジンを光で硬化させる方式です。積層ピッチが細かく、表面が滑らかに仕上がります。

精度と表面仕上がりの比較

改造パーツではディテールの再現性が重要です。スジ彫りやボルト表現を鮮明に出したい場合、光造形が有利です。

FDMは積層痕が出やすいですが、外装の大型パーツや内部構造パーツには十分実用レベルです。

見た目重視なら光造形、強度や扱いやすさ重視ならFDMという考え方が基本です。

コストとメンテナンス性の比較

FDMは材料コストが低く、扱いやすい傾向があります。光造形は精度が高い反面、レジンの管理や後処理が必要です。

また、光造形は洗浄や二次硬化工程が発生します。作業スペースや安全対策も考慮する必要があります。

単純な本体価格だけでなく、運用環境まで含めて判断することが重要です。

② 改造パーツ向けおすすめスペック

改造パーツ用途で重視すべきポイントは以下の通りです。

まず、積層ピッチは0.05〜0.1 mm程度が目安です。XY解像度も細かいほどディテール再現性が向上します。ビルドサイズは大型である必要はありません。多くの改造パーツは小型です。

むしろ重要なのは、安定性と再現性です。同じ品質で繰り返し出力できることが、制作効率に直結します。

③ 初期費用の目安

導入費用は方式によって変わります。

FDMの場合、本体は数万円台から導入可能です。

光造形は本体に加えて洗浄機や硬化機を含めると、総額で10万円前後になることが多いです。

ただし、市販改造パーツを継続的に購入するコストと比較すると、長期的には回収可能です。特に複数機体を制作する場合、自作のメリットは大きくなります。

【STEP4】高精度に出力するための設定とコツ

3Dプリンターを導入しても、設定が適切でなければ理想の改造パーツは完成しません。「出力はできたが、表面が荒い」「はまりがきつい」「ディテールが潰れた」という失敗は、ほとんどが設定由来です。

改造パーツ用途では、造形速度よりも精度を優先する設定が基本です。

① レイヤー高さと積層ピッチの最適化

積層ピッチは仕上がりを左右する最重要項目です。数値が小さいほど滑らかになりますが、造形時間は長くなります。ディテール重視のパーツでは、0.05〜0.1 mmが目安です。外装の大型パーツでは0.1〜0.2 mmでも実用範囲です。

重要なのは、用途ごとに設定を変えることです。常に最高精度で出力する必要はありません。目的に合わせた最適化が効率を上げます。

② サポート材の設定ポイント

改造パーツは小型で複雑な形状になりがちです。サポート設定が不適切だと、接触面に傷が残ります。

光造形では、接触点を最小限にし、目立たない面に配置することが基本です。

FDMでは、オーバーハング角度を意識し、サポートが少なくなる向きで配置します。

出力前にプレビューで確認する習慣をつけると、失敗を大幅に減らせます。

③ 失敗しやすいトラブルと対処法

改造パーツでよくある失敗は次の通りです。

まず、寸法誤差によるはまり不良です。これは設計段階のクリアランス不足が原因です。

次に、ディテールの潰れです。最小厚みがプリンター性能以下の場合に起こります。

さらに、反りや剥離も発生します。ベッドレベリングや定着設定を見直すことで改善できます。

トラブルは必ず原因があります。再出力前に原因を特定することが重要です。

【STEP5】仕上げ・複製・販売まで広げる方法

出力が成功したら、それで終わりではありません。プラモデル改造パーツとして完成度を高めるには、仕上げ工程が重要です。

さらに、設計データが完成すれば、複製や販売という展開も可能になります。3Dプリンターは「1個作る道具」ではなく、「仕組みを作る道具」です。

① 表面処理と塗装の基本

FDM方式では積層痕が出ます。光造形でも微細なサポート跡は残ります。そのため、やすり掛けやサーフェイサー処理を行い、表面を整えます。番手を徐々に細かくし、必要に応じてパテで微修正します。

ディテールを潰さないよう注意しながら整形することが重要です。その後、通常のプラモデル同様に塗装を行います。

出力品をそのまま使うのではなく、模型として仕上げる意識が完成度を高めます。

② シリコン型による複製の方法

同じパーツを多数使用する場合、シリコン型で複製する方法もあります。マスターとして3Dプリント品を仕上げ、シリコンで型取りし、レジンキャストで複製します。これにより、短時間で複数個を用意できます。

大量に使用するディテールパーツでは、この方法が効率的です。3Dプリンターと従来複製技術を組み合わせることで、生産性が向上します。

③ 自作パーツの販売方法と注意点

完成度の高い改造パーツは、販売という選択肢もあります。

ただし、既存キャラクターや著作物に関連するデザインは権利関係に注意が必要です。オリジナルデザインであること、販売規約を確認することが重要です。

データ販売という形で展開する方法もあります。これにより在庫を持たずに展開可能です。

販売を目的とする場合は、寸法精度と再現性の安定が必須条件になります。

【3Dプリンターで改造パーツを自作するメリット・注意点】

最後に、導入を検討している方へ整理します。

① 自作するメリット

最大のメリットは、自由度です。

欲しいパーツが市場になくても、自分で作れます。

また、複数制作時のコスト削減にもつながります。

設計データは資産になります。

一度覚えた設計スキルは、長期的な趣味の拡張につながります。

② 導入前に知っておきたいデメリット

初期費用と学習時間は必要です。

設定や後処理にも手間がかかります。

しかし、目的が明確であれば、その投資は回収可能です。

特に継続的に改造を行う場合、メリットは大きくなります。

③ 長期的に趣味を広げる活用法

3Dプリンターは改造パーツだけに留まりません。

ディスプレイベース、ジオラマ小物、工具補助パーツなど用途は広がります。

さらに、設計力は他ジャンルの創作にも応用できます。

趣味が「制作」から「設計」へと進化します。

コメント