「3Dプリンターで造形したけれど、表面がザラザラしていて安っぽく見える…」

「積層痕やぶつぶつを綺麗に消すにはどうすればいいの?」

そんな悩みから、このキーワードを検索している方も多いのではないでしょうか。

実は、3Dプリンター造形物の表面を綺麗にするには、やみくもに後処理するのではなく、正しい方法と順番を押さえることが重要です。

結論から言うと、素材や目的に合わせた表面処理を段階的に行うことで、積層痕やぶつぶつは大きく改善できます。

この記事では、表面が汚く見える原因を整理したうえで、ヤスリ・パテ・アセトン処理などを使った、初心者でも実践しやすい表面処理方法を5つ紹介します。

【3Dプリンター造形物の表面が綺麗にならない主な原因】

① 積層痕(レイヤーライン)が目立つ理由

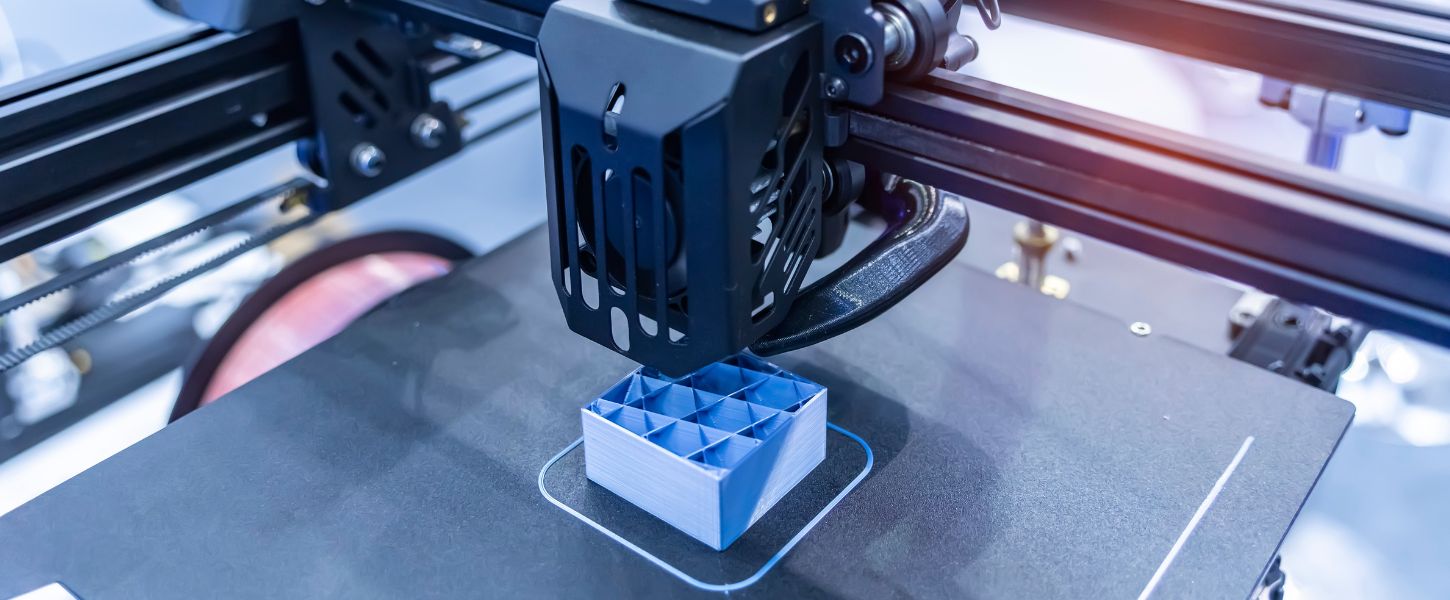

3Dプリンターで造形した物の表面が綺麗に見えない最大の理由は、積層痕(レイヤーライン)の存在です。

FDM方式の3Dプリンターは、樹脂を一層ずつ積み重ねて造形する仕組みのため、構造上どうしても段差が生じます。この段差が視覚的に確認できる状態が、いわゆる積層痕です。

積層痕が目立つかどうかは、主にレイヤー高さによって決まります。レイヤー高さが大きいほど一層ごとの段差も大きくなり、表面は荒く見えます。反対に、レイヤー高さを細かく設定すれば、段差は小さくなり、表面は相対的に滑らかに見えます。

ただし、レイヤー高さを細かくすると造形時間は確実に長くなります。そのため、「表面を綺麗にしたい」という目的と、「造形時間を短くしたい」という条件の間で、適切なバランスを取る必要があります。表面品質は設定段階である程度決まるという点を理解しておくことが重要です。

② 表面がぶつぶつ・ザラザラになる原因

積層痕とは別に、表面がぶつぶつ、またはザラザラしてしまうケースも多く見られます。この現象は、樹脂の吐出が安定していないときに起こります。ノズル温度が高すぎる、あるいは低すぎる場合、材料が適切に溶けず、表面にムラが生じます。

また、フィラメントが湿気を含んでいる場合も注意が必要です。吸湿したフィラメントを使用すると、押し出し時に微細な気泡が発生し、表面が荒れやすくなります。これにより、積層痕とは異なる「ぶつぶつ感」が強調されます。

このような表面の荒れは、後処理だけで完全に解決することは難しく、造形条件の見直しが前提条件になります。表面を綺麗にするためには、「削る前に原因を減らす」という考え方が欠かせません。

③ 造形設定や素材が表面品質に与える影響

表面品質は、レイヤー高さや温度だけで決まるものではありません。造形速度、冷却設定、外周の印刷順序など、複数の設定が組み合わさって最終的な見た目が決まります。たとえば、外周の印刷速度が速すぎると、振動の影響で表面が波打つように見える場合があります。

素材の違いも無視できません。PLAは扱いやすい素材ですが、冷却の影響を強く受けるため、条件が合わないと白化や表面荒れが起こります。素材ごとの特性を理解せずに後処理だけを工夫しても、限界があるという点は押さえておくべきポイントです。

【3Dプリンター造形物の表面を綺麗にする方法5選】

① ヤスリがけで積層痕を消す基本手順

3Dプリンター造形物の表面を綺麗にする方法として、もっとも基本で汎用性が高いのがヤスリがけによる表面処理です。積層痕は段差であるため、物理的に削ることで確実に目立たなくできます。PLAをはじめ、多くのフィラメントに対応できる点も大きなメリットです。

ヤスリがけで重要なのは、最初から細かい番手を使わないことです。積層痕がはっきり残っている状態では、細かいヤスリを当ててもほとんど効果がありません。まずは粗めの番手で段差を均し、その後に徐々に細かくしていくことで、効率よく表面を整えられます。

また、一方向だけで擦り続けると削りムラが出やすくなります。一定の力で向きを変えながら作業することで、表面全体を均一に仕上げやすくなります。ヤスリがけは地味な作業ですが、仕上がりを大きく左右する工程です。

② パテを使った表面処理で凹凸を整える方法

積層痕が深い場合や、ヤスリだけでは削りきれない凹凸がある場合には、パテを使った表面処理が有効です。パテは凹んだ部分を埋める役割を果たすため、短時間で表面を平滑にできます。

作業の流れとしては、軽くヤスリがけをして大きな段差を減らした後、パテを薄く塗布します。厚塗りすると乾燥に時間がかかり、ひび割れの原因にもなるため注意が必要です。乾燥後に再度ヤスリがけを行うことで、自然な曲面や平面に整えられます。

パテ処理は手間がかかる一方で、塗装前の下地作りとして非常に効果的です。見た目の完成度を重視する場合には、欠かせない工程といえます。

③ アセトン処理で表面を滑らかにする仕上げ方

アセトン処理は、溶剤の力で表面を溶かし、積層痕を一気に目立たなくする方法です。ただし、この方法はすべての素材に使えるわけではありません。主にABS向けの処理であり、PLAでは基本的に推奨されません。

アセトン処理の特徴は、短時間で表面が滑らかになる点です。一方で、処理時間が長すぎるとエッジが丸くなり、寸法精度が大きく崩れます。そのため、試し処理を行いながら慎重に進める必要があります。

この方法は、形状よりも見た目を優先したい場合に向いています。素材と目的を理解せずに行うと失敗しやすい処理である点は、必ず押さえておくべきポイントです。

④ 造形設定を見直して表面を改善する方法

表面処理の前に取り組むべきなのが、造形設定の見直しです。レイヤー高さを細かくする、外周速度を下げる、冷却設定を調整するなど、設定を変えるだけで表面品質は大きく向上します。

とくに外観が重要なモデルでは、外周の印刷を優先させる設定や、振動を抑える速度設定が効果的です。後処理で削る量を減らせるため、結果的に作業時間の短縮にもつながります。

「表面が汚いから削る」のではなく、「汚れにくい造形をする」意識を持つことが重要です。

⑤ 塗装を前提にした表面処理の考え方

塗装を行う場合、表面処理の考え方は少し変わります。塗装は表面の粗を隠す効果がありますが、積層痕そのものを消すわけではありません。そのため、塗装前の下地処理が仕上がりを左右します。

ヤスリがけとパテ処理で表面を整えた後、サーフェイサーを使うことで、細かな傷を目立たなくできます。この工程を挟むことで、塗装後の質感が大きく向上します。

「塗れば綺麗になる」という考えは誤りであり、塗装はあくまで仕上げ工程の一部であることを理解しておく必要があります。

【PLA造形で表面仕上げを成功させるポイント】

① PLA素材の特徴と表面処理の注意点

PLAは3Dプリンターで最も広く使われている素材の一つで、扱いやすさが特徴です。一方で、表面仕上げに関してはPLA特有の注意点があります。PLAは熱に弱く、摩擦熱でも変形しやすいため、強く削りすぎると表面が溶けたり、白く変色したりします。

とくにヤスリがけでは、力を入れすぎず、一定の力で丁寧に作業することが重要です。高速で擦ると摩擦熱が発生し、かえって表面が荒れる原因になります。PLAは「ゆっくり、少しずつ仕上げる」意識が欠かせません。

また、PLAはABSと違い、アセトンでは溶けません。そのため、アセトン処理による表面仕上げは基本的に行えない素材です。この点を理解せずに試すと、時間だけを無駄にしてしまいます。

② PLAに向いている仕上げ方法・向かない方法

PLAに向いている表面処理方法は、ヤスリがけやパテ処理、塗装前提の下地処理です。これらは素材へのダメージを抑えつつ、表面を滑らかに整えられます。とくに、細かい番手へ段階的に進めるヤスリがけは、PLAとの相性が良い方法です。

一方で、強い溶剤処理や高温処理はPLAには向いていません。無理に表面を溶かそうとすると、形状が崩れたり、寸法精度が大きく低下したりします。PLAは「削って整える素材」であり、「溶かして仕上げる素材ではない」という認識が重要です。

PLA造形で表面仕上げを成功させるためには、素材の特性を理解し、できることとできないことを切り分ける必要があります。これを押さえるだけで、失敗の多くは回避できます。

【表面処理で失敗しやすい注意点と対策】

① やりすぎ研磨で形状を崩してしまうケース

表面を綺麗にしようとするあまり、研磨をやりすぎてしまう失敗は非常に多く見られます。積層痕を完全に消そうとして強く削り続けると、角が丸くなったり、意図しない部分まで削れてしまったりします。これにより、造形物本来の形状や寸法精度が損なわれます。

とくに小さなパーツや細かいディテールがあるモデルでは、削りすぎの影響が顕著に表れます。一度削りすぎた形状は元に戻せません。そのため、研磨作業では「一気に仕上げようとしない」ことが重要です。少し削って確認し、また削るという工程を繰り返すことで、失敗を防げます。

表面処理は、完璧を目指すほどリスクが高くなります。目的に応じた仕上がりを見極める視点が欠かせません。

② 表面処理が逆効果になるパターン

表面処理は、方法を誤ると逆に見た目を悪化させることがあります。たとえば、粗いヤスリの傷を残したまま次の工程に進むと、その傷が塗装後に強調されてしまいます。また、パテを厚塗りしすぎると、乾燥後にひび割れが発生し、再度修正が必要になります。

さらに、造形条件が悪いまま後処理に頼るケースも失敗の原因です。表面が極端に荒れている状態では、後処理に時間がかかるうえ、仕上がりにも限界があります。表面処理は万能ではなく、造形品質を補助する工程であることを理解する必要があります。

失敗を防ぐためには、造形設定の見直しと表面処理を切り分けて考えることが大切です。どちらか一方に頼らず、両方を適切に調整することで、安定した仕上がりが得られます。

【どこまでやれば十分?仕上がりレベルの考え方】

① 使用目的別に考える「綺麗」の基準

3Dプリンターの表面をどこまで綺麗にすべきかは、使用目的によって明確に異なります。たとえば、試作品や内部構造の確認が目的であれば、多少の積層痕が残っていても問題にならない場合が多いです。一方で、展示用や販売用の造形物では、積層痕が視認できるだけで品質が低く見られてしまいます。

重要なのは、「積層痕を完全に消すこと」が常に正解ではないという点です。目的に対して十分な仕上がりであれば、それ以上の表面処理は作業時間とリスクを増やすだけになります。どのレベルを目指すのかを最初に決めることが、効率的な表面処理につながります。

② 作業時間と仕上がりのバランスの取り方

表面処理は、時間をかければかけるほど仕上がりが良くなる傾向があります。しかし、無制限に時間を使えるわけではありません。とくに複数個を造形する場合や、納期が決まっている場合には、作業時間の管理が重要になります。

造形設定を最適化して表面の荒れを減らし、後処理は必要最低限に抑えることで、全体の効率は大きく向上します。「造形で8割決めて、表面処理で仕上げる」という考え方を持つことで、無理のないクオリティ管理が可能になります。

最終的には、自分の用途と作業環境に合った「綺麗さ」の基準を持つことが大切です。そうすることで、表面処理に振り回されることなく、安定した造形品質を維持できます。

コメント