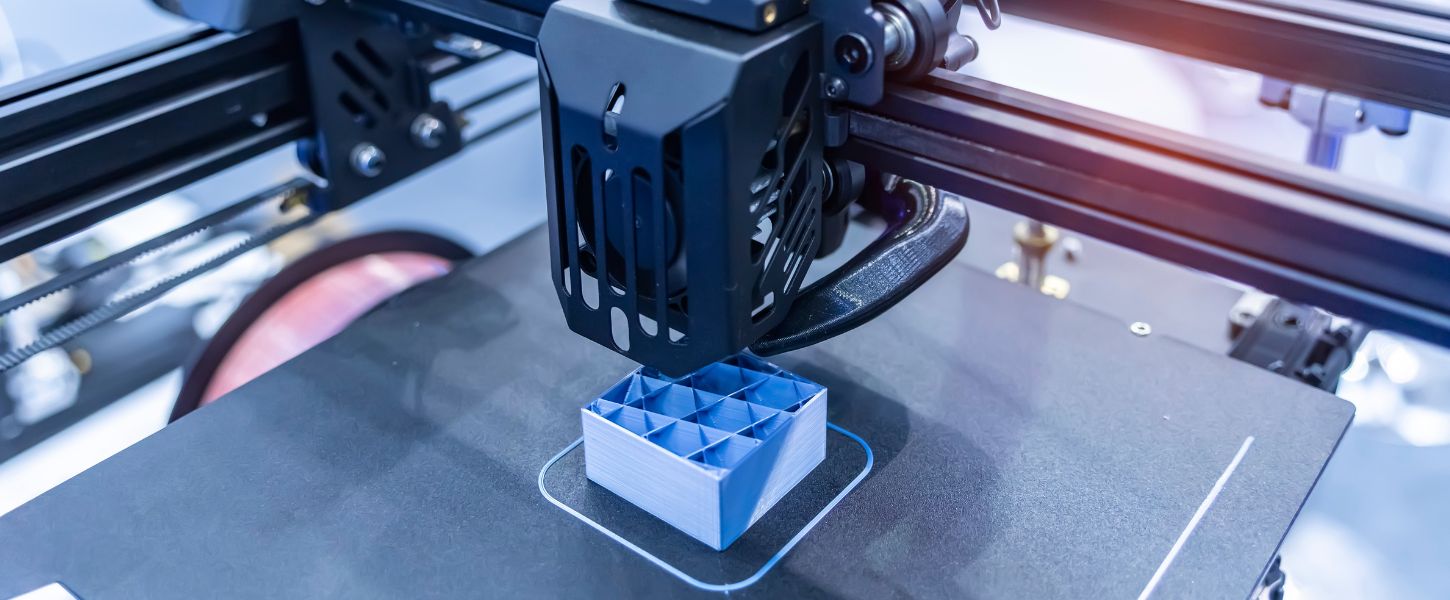

「3Dプリンターで出力すると、なぜか角が浮いて失敗してしまう…」

「同じ設定なのに、反ったり反らなかったりする原因が分からない」

「PLAとABSで対策は違うの?」

そんな悩みを抱えて、「3Dプリンター造形物反り 対策」と検索している方は多いのではないでしょうか。

実は、3Dプリンター造形物の反りには必ず原因があり、正しい順序で対策すれば大幅に防ぐことが可能です。やみくもに温度や設定を変えるのではなく、原因を切り分けて考えることが失敗を減らす近道になります。

この記事では、3Dプリンター造形物の反りが起こる仕組みを整理したうえで、PLA・ABSといった素材の違いや反りやすい形状の特徴、温度や設定の直し方を原因別に5つのステップで分かりやすく解説します。

「反りは仕方ない」と諦める前に、再現性のある対策を身につけたい方は、ぜひ最後までご覧ください。

【STEP1:反りの原因を正しく理解する】

3Dプリンター造形物の反り対策は、設定や温度を調整する前に、反りが起こる原理を正しく理解することから始まります。反りの原因を誤って理解していると、どれだけ対策を重ねても改善せず、材料と時間だけが無駄になります。反りは偶然起こるトラブルではなく、物理的な原理によって必ず発生する現象です。

①反りが起こる仕組み

反りは、造形物が冷却される過程で発生する収縮の差によって起こります。溶けた樹脂はノズルから吐出された直後は高温ですが、空気やビルドプレートに触れることで急激に冷却されます。このとき材料は必ず収縮しますが、モデルの各部で冷える速度が異なるため、内部に引っ張り合う力が生じます。この力がビルドプレートとの接着力を超えた瞬間、造形物の端が浮き上がり、反りとして現れます。

②冷却と収縮の関係

反りの大きさは冷却速度に直接比例します。急激に冷えるほど収縮量が増え、内部応力も大きくなります。特に冷却ファンの風が一方向から当たると、片側だけが先に縮み、モデルがねじれるように変形します。PLAは比較的収縮が小さいため反りにくい素材ですが、ABSは収縮率が高く、冷却による反りが顕著に現れます。このため、素材ごとに適切な冷却制御が必要になります。

③反りが起きやすいタイミング

反りが発生しやすいのは、初層直後と造形後半の2つのタイミングです。初層はビルドプレートとの接着が弱いと即座に浮き上がります。造形後半ではモデル全体の収縮力が増大し、すでに定着している部分も引き剥がされるように持ち上がります。この2段階のリスクを理解することで、反り対策の優先順位が明確になります。

【STEP2:反りやすい形状を見直す】

反り対策というと、温度設定や接着剤などの調整を真っ先に思い浮かべる方が多いですが、実際には造形物の形状そのものが反りの発生を左右する重要な要素です。

同じ材料・同じ設定でも、形状が変わるだけで反りやすさは大きく変化します。そのため、安定した造形を実現するためには、スライサー設定の前にモデル形状を見直すことが欠かせません。

①反りやすい形状の共通点

反りやすい形状には明確な傾向があります。代表的なのは、底面積が小さい形状、細長く広がった形状、そして肉厚が不均一な構造です。

これらの形状では、材料の冷却収縮による応力が均等に逃げず、ビルドプレートとの接着力を超えた瞬間に角から持ち上がります。特にFDM方式では、この影響が顕著に現れます。

底面積が小さいモデル

底面積が小さいモデルは、ビルドプレートとの接触面が少ないため、収縮時の引っ張り力を支えきれません。

たとえ初層が安定していても、造形が進み内部応力が増えるにつれて、角や縁から反りが発生します。脚のように点で接地する構造や、細いフレーム形状は特に注意が必要です。

角が鋭い・肉厚が不均一な形状

直角に近い角部や、部分的に肉厚が大きく異なる構造では、冷却速度の差が大きくなり、内部応力が集中します。

厚い部分は冷えにくく、薄い部分は急激に冷えるため、その収縮差が引き金となって反りが生じます。**鋭い角は応力の集中点**となり、反りの起点になりやすい形状です。

②モデリング段階でできる反り対策

反りは出力中に対処するものではなく、設計段階で予防する現象です。

底面に適度な面取りやRを設けることで応力集中を緩和できます。また、接地面を意図的に広く取る、肉厚を均一に設計する、形状を分割して後加工で接合するなどの工夫は、反りの発生率を大きく下げます。

これらの形状設計の工夫を取り入れることで、温度調整や接着剤に頼らずとも、造形そのものが安定し、反りの再発を防ぐ構造を作ることが可能になります。

【STEP3:素材別に反りを抑える(PLA・ABS・レジン)】

反り対策は、使用している素材の特性を理解しなければ十分な効果が得られません。素材ごとに反りやすさの原因も、取るべき対策も異なります。ここでは、実務・趣味の現場で使用頻度の高いPLA・ABS・レジンについて、反りを抑える具体的な考え方を整理します。

①PLAの反り対策と注意点

PLAは3Dプリンター用素材の中では最も反りにくい素材です。収縮率が低く、室温でも安定しやすいため、初心者にも扱いやすい特性を持ちます。ただし、反らない素材ではありません。冷却が急激になった場合や、接地面が小さいモデルではPLAでも反りが発生します。

PLAでは冷却ファンを使用しても問題ありませんが、初層付近では冷却を弱めることが重要です。造形開始直後に強い冷却を行うと、ビルドプレートとの温度差が大きくなり、底面が収縮して浮き上がります。また、ベッド温度は50〜60℃程度に保つことで接着が安定します。スティックのりや定着シートを併用することで、さらに反りを抑えられます。

②ABSの反り対策と注意点

ABSはPLAと比べて収縮率が大きく、非常に反りやすい素材です。冷却されると急激に縮むため、温度管理を誤ると高確率で反りが発生します。ABSで最も重要なのは、**造形中の温度環境を一定に保つこと**です。

ABSでは冷却ファンは原則使用しません。ノズル温度は230〜250℃、ベッド温度は90〜110℃を維持し、プリンター全体をエンクロージャーで囲って外気の影響を遮断します。周囲温度を下げないことが最大の反り対策であり、これが不十分だと設定をいくら調整しても反りは改善しません。ABS用接着剤やABSスラリーの使用も高い効果があります。

③レジン・光造形における反りの考え方

光造形方式のレジンプリンターでも反りは発生します。原因はFDMと異なり、紫外線硬化時の収縮と内部応力です。特に厚みが急激に変化する形状や、大きな平面を持つモデルでは、硬化後に反りやねじれが起こりやすくなります。

レジン造形では、モデルの傾き角度やサポート配置が反りに直結します。モデルを斜めに配置し、硬化収縮を分散させることで反りを抑えられます。また、厚肉部分を避け、中空構造を適切に設計することで内部応力の集中を防ぎます。二次硬化は均一に行い、局所的な加熱や照射を避けることも重要です。

素材の特性に合わせた対策を行うことで、反りは大幅にコントロール可能になります。

【STEP4:設定でできる反り対策の基本】

反り対策において、最も効果が安定して現れるのがスライサー設定の調整です。形状や素材を整えても反りが発生する場合、その多くは設定の最適化が不足しています。設定は誰でも再現できるため、反り対策の中核となります。

①ノズル温度とベッド温度の最適化

反りの発生率は温度設定によって大きく左右されます。ノズル温度が低すぎると層間の密着が弱まり、収縮時に剥がれやすくなります。逆に高すぎると材料が柔らかくなりすぎて変形しやすくなります。ベッド温度は初層の定着を支配する最重要項目であり、PLAでは60℃前後、ABSでは90〜110℃が基準値です。初層が完全に固定されることが反り防止の出発点になります。

②初層設定が反り防止に重要な理由

初層は造形全体を支える土台であり、ここが不安定だと後半で必ず反りが発生します。レイヤー高さは通常よりやや厚めに設定し、吐出量も若干多めにします。これにより、ビルドプレートとの密着面積が増え、収縮力に耐えられる構造になります。

レイヤー高さと速度の調整

初層のレイヤー高さを高くし、印刷速度を遅くすることで、樹脂が十分に押し付けられ、接着強度が向上します。速度が速すぎると材料が定着する前に冷却が始まり、反りやすくなります。初層は造形全体の中で最も時間をかけるべき工程です。

③冷却ファン設定の管理

冷却ファンは反り対策では慎重な扱いが必要です。PLAはある程度の冷却が必要ですが、初層ではファンを停止または極めて弱くします。ABSは原則として冷却ファンを使用しません。冷却のムラが収縮ムラを生み、反りを助長するため、冷却は造形が安定してから段階的に強めるのが基本です。

【STEP5:それでも反る場合の最終チェックポイント】

ここまでのSTEP1〜STEP4の対策をすべて実施しても反りが完全に解消しない場合、問題は「設定」や「環境」の単純な話ではなく、出力条件そのものの限界に近づいている可能性があります。この段階では、トラブルの原因をより体系的に整理し、どこにボトルネックがあるのかを冷静に切り分けることが重要です。

①反り対策の優先順位を見直す

反り対策では、多くの方が設定や接着剤の調整から始めてしまいますが、実際には形状・素材・環境・設定の順で評価する方が、原因を特定しやすくなります。たとえば、反りやすい形状のまま設定だけを調整しても効果は限定的です。素材特性を無視して温度を変えても、根本解決にはなりません。このため、STEP1からSTEP4の内容を振り返り、「どの条件が最も反りに影響しているか」を順に確認する必要があります。

②機材・素材の限界を見極める

すべての反り対策には物理的な限界があります。特に大型モデルやABSのように収縮率の高い素材では、オープンフレーム機では完全に反りを防ぐことが困難な場合があります。この場合、機材構造そのものが制約条件になります。エンクロージャーの追加、ビルドプレートの変更、素材の変更など、ハード面での見直しが必要になるケースも多く見られます。これは技術不足ではなく、造形条件と装置性能の相性によるものです。

③失敗を減らすための考え方

反り対策において最も重要なのは、一度の出力ですべてを完璧にしようとしないことです。条件を一つずつ変更し、結果を確認しながら最適解に近づけていくことが、再現性の高い造形につながります。また、過去に成功した条件を記録として残すことで、同様の造形時に迷わず安定した出力が可能になります。反りを完全にゼロにすることよりも、「反りが起きても予測でき、制御できる状態」を作ることが、長期的に最も安定した運用につながります。

コメント