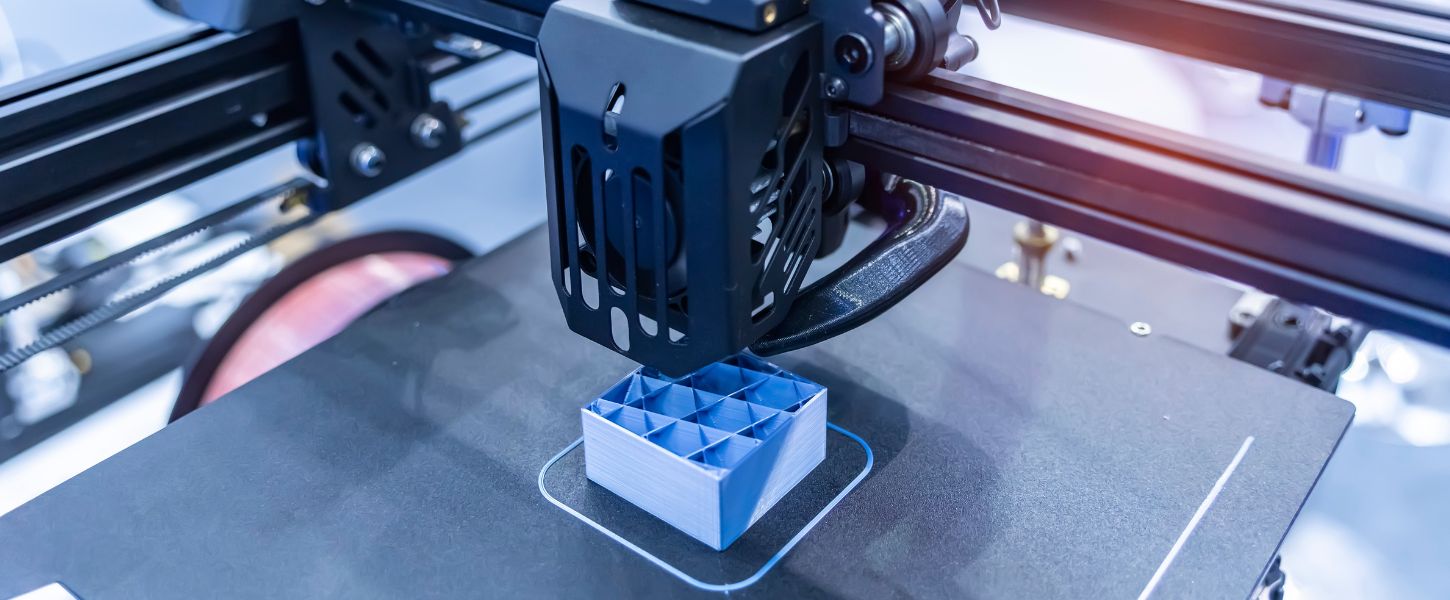

「Blenderでモデルは完成したはずなのに、3Dプリントすると造形できないのはなぜ?」

「寸法や空洞、厚みって、どこまで気にすればいいの?」

Blenderで3Dモデルを作り、いざ3Dプリントしようとした段階で、こうした疑問や不安を感じたことはありませんか。見た目は問題なさそうなのに、エラーが出たり、造形不可と言われたりして戸惑う方は少なくありません。

多くの方が抱える疑問ですが、実は、Blenderで3Dプリント用のデータ作成をする際には“造形できない原因”がはっきり存在します。

結論から言うと、寸法設定のズレ、空洞処理のミス、厚み不足など、いくつかの典型的な注意点を理解していないことが、失敗の大きな原因です。

この記事では、Blenderで3Dプリント用のデータ作成をする際によくある「造形できない原因」を7つに分けて整理し、それぞれについて、なぜ問題になるのか、どう対策すればよいのかを具体的に解説します。

「なぜ失敗したのか」を感覚ではなく理由で理解し、次の3Dプリントを成功させたい方は、ぜひ本文を読み進めてみてください。

【なぜBlenderで作ったモデルは造形できないのか】

①見た目が完成していても3Dプリントは別物

Blenderでモデルを完成させたとき、多くの方は「形ができた=3Dプリントできる」と考えます。しかし、3Dプリントは画面上の見た目ではなく、現実の物体として成立する形状かどうかで可否が決まります。たとえば、見た目には問題がない薄いパーツでも、実物にすると強度が不足し、造形途中で破損したり、サポート除去の段階で欠けたりします。逆に、形状としては成立していても、内部が穴あきだったり、閉じていなかったりすると、スライサーや出力サービス側で「造形不可」と判定されます。

つまり、Blenderでのモデリングは「見た目の完成」を目指しやすい一方で、3Dプリントでは「物理的に成立する構造」であることが求められます。ここを理解すると、失敗の原因は偶然ではなく、チェックできる項目に整理できます。

②Blenderと3Dプリントで求められる設計の違い

BlenderはCG制作のためのツールであり、表面のポリゴンが成立していれば、見た目としては完成します。一方、3Dプリントは、中身のある立体(ソリッド)として成立しているかが重要です。3Dプリントのデータ作成では、次のような視点が欠かせません。モデルのスケールが実寸と一致していること、厚みが十分であること、形状が閉じていて穴がないこと、そして出力方向やサポートを考慮できていることです。

これらは「操作手順」というより、3Dプリント用データとしての合格基準です。本記事では、造形できない原因を7つに分け、どこでつまずきやすいのかを整理し、対策まで具体的に示します。

【原因① 寸法・スケール設定が正しくない】

①単位設定の違いでサイズが狂う理由

Blenderで作成したモデルが造形できない原因として、寸法やスケール設定の不一致は非常に多く見られます。Blenderは初期状態では「メートル(m)」を基準にした単位系で動作していますが、3Dプリントでは「ミリメートル(mm)」を前提に扱われることが一般的です。この違いを意識しないままモデリングを進めると、出力時に想定とは大きく異なるサイズになり、造形不可や品質低下につながります。

たとえば、Blender上で10という数値で作ったモデルが、mm換算では10mmなのか、10cmなのか、10mなのかを正しく理解していないと、極端に小さすぎる、あるいは大きすぎるデータになります。3Dプリントサービスやスライサーでは、一定以下のサイズは再現できず、逆に大きすぎる場合は出力範囲を超えるため、エラーや造形不可と判断されます。

この問題は、モデリングの完成度とは無関係に発生します。見た目がどれだけ整っていても、実寸として成立していなければ造形できません。そのため、Blenderで3Dプリント用データを作成する際は、作業の初期段階で単位系とスケールを明確に決めておく必要があります。

②小さすぎる・大きすぎるモデルがNGになるケース

3Dプリントでは、造形方式や素材ごとに再現できる最小サイズや最大サイズが決まっています。モデルが小さすぎる場合、細部が潰れたり、パーツが造形途中で消失したりします。一方、大きすぎるモデルは、プリンターの造形サイズを超えたり、分割しないと出力できなかったりします。

特に注意が必要なのは、Blender上では問題なく表示されているが、実寸にすると数mmしかないパーツです。フィギュアや装飾モデルでは、指先や突起部分が極端に小さくなりがちで、これが造形不可の原因になります。逆に、全体を実寸で作っていたつもりが、mm換算で数百mmを超えてしまい、想定外の大型モデルになるケースもあります。

このような失敗を防ぐためには、「Blender上の数値」と「実際に出力されるサイズ」を常に結びつけて考えることが重要です。寸法を意識したモデリングができるようになると、造形できないトラブルは大幅に減ります。

【原因② 厚み不足で物理的に造形できない】

①見た目は問題なくても壊れる形状とは

Blenderで作成したモデルが造形できない理由として、厚み不足は寸法設定と並んで非常に多い原因です。画面上ではきれいに成立している形状でも、実際に3Dプリントすると、造形途中で崩れたり、完成後すぐに折れたりするケースがあります。これは、見た目の完成度と物理的な強度は一致しないためです。

特に、板状のパーツや細長い突起、フィギュアの指や装飾部分などは、視覚的には十分な厚みがあるように見えても、実寸では1mm未満になっていることがあります。3Dプリンターは積層によって形を作るため、一定以上の厚みがない部分は、層として成立せず、造形不良を起こします。その結果、造形不可、または著しく強度の低い出力物になります。

このような問題は、Blender上でのズーム倍率や視点に依存して判断してしまうことが原因です。「細く見えるかどうか」ではなく、「実寸として成立しているか」という視点で形状を確認する必要があります。

②最低肉厚を意識すべき理由

3Dプリントでは、造形方式や素材ごとに「最低肉厚」が存在します。最低肉厚とは、その方式で安定して造形できる最小の厚みを指します。この基準を下回る形状は、造形途中で欠損したり、完成後に破損したりする可能性が高くなります。

最低肉厚を意識せずにモデリングを行うと、見た目は整っているのに、出力できない、あるいは使い物にならない結果になります。特にフィギュアや装飾モデルでは、ディテールを優先するあまり、厚みを削りすぎてしまう傾向があります。しかし、3Dプリントでは、ディテールよりもまず構造として成立していることが最優先です。

Blenderで3Dプリント用データを作成する際は、パーツごとに「ここは力がかかる」「ここは折れやすい」という視点を持ち、十分な厚みを確保する設計が重要です。厚み不足を防ぐだけで、造形できないトラブルは大きく減少します。

【原因③ 空洞・中空処理のミスで失敗する】

①空洞化が必要なケースと不要なケース

3Dプリントでは、モデルの内部を空洞にする「中空処理」を行う場面があります。これは、材料コストを抑えたり、重量を軽くしたりするために有効な方法です。しかし、空洞化は必ずしも必要ではなく、誤った判断が造形失敗につながることがあります。

小型のモデルや、強度が求められるパーツの場合、無理に空洞にすると、壁が薄くなり、造形中に崩れたり、完成後に割れたりします。一方で、大型モデルや装飾目的の造形では、内部を詰めたままにすると材料を過剰に消費し、造形時間も長くなります。つまり、空洞化は「すべてのモデルで行う処理」ではなく、サイズ・用途・強度要件に応じて判断すべき設計要素です。

Blenderでモデリングを行う段階では、内部構造を意識しないまま外形だけを作りがちです。しかし、3Dプリント用データ作成では、「中をどうするか」まで含めて設計する必要があります。

②中空処理で起こりやすいトラブル

空洞化に関連するトラブルで多いのは、内部が正しく閉じていない状態です。見た目では問題がないように見えても、内部に不要な壁が残っていたり、穴が開いたままになっていたりすると、スライサーや出力サービスでエラーが発生します。また、空洞化したにもかかわらず、内部の排出口(ドレンホール)を設けていない場合、造形方式によっては内部に材料が残留し、品質不良や破損の原因になります。

さらに、空洞化によって壁の厚みが不足すると、原因②で述べた厚み不足の問題と直結します。中空処理は、材料削減というメリットがある一方で、設計の難易度を一段階引き上げる要素です。十分な知識がない状態で安易に行うと、造形できない結果になりやすくなります。

Blenderで3Dプリント用データを作成する際は、「空洞にすること自体が目的になっていないか」を確認し、必要な場合のみ、構造として成立する形で中空処理を行うことが重要です。

【原因④ 非多様体・穴あき形状になっている】

①非多様体とは何か

Blenderで作成したモデルが造形できない原因として、非多様体(ひたようたい)形状になっているケースがあります。非多様体とは、3Dプリントにおいて「立体として成立していない構造」を指します。具体的には、面が重なっている、エッジが不自然に分岐している、内部に不要な面が存在しているなどの状態です。

Blender上では、これらの問題があっても、見た目としては正常に表示されることがあります。そのため、モデリング中に気づかないまま進めてしまい、書き出しや入稿の段階で初めてエラーが発生します。3Dプリンターやスライサーは、内部構造まで含めて「立体」として解釈できるかどうかを厳密に判断するため、非多様体形状は造形不可と判定されます。

この問題は、複雑な編集を繰り返したモデルや、ブーリアン操作を多用したモデルで特に起こりやすく、初心者から中級者まで幅広くつまずくポイントです。

②「閉じた形状」が必要な理由

3Dプリントでは、モデルが完全に閉じた形状(ウォータタイト)であることが必須条件です。閉じた形状とは、外側と内側が明確に分かれており、穴や隙間が存在しない状態を指します。どこか一箇所でも穴が開いていると、内部と外部の境界が曖昧になり、立体として成立しません。

Blenderでは、意図せず小さな穴が空いてしまうことがあります。たとえば、面の削除後に埋め忘れた部分や、ミラーや配列モディファイアの適用ミスによる隙間などです。こうした小さな問題でも、3Dプリントでは致命的になります。

造形できないトラブルを防ぐためには、「見た目がつながっているか」ではなく、データとして完全に閉じているかを確認する意識が重要です。非多様体や穴あき形状を避けるだけで、造形不可になるリスクは大きく下がります。

【原因⑤ 細かすぎるディテールが再現できない】

①フィギュアや装飾で起こりやすい失敗

Blenderで3Dプリント用データを作成する際、細部の作り込みすぎが造形できない原因になることがあります。特にフィギュアや装飾モデルでは、シワ、模様、髪の毛、装身具などを細かく表現したくなりますが、3Dプリンターには再現できる解像度の限界があります。

Blender上では問題なく見えているディテールでも、実寸にすると非常に小さく、造形時に潰れたり、一体化したりします。その結果、見た目が崩れるだけでなく、スライサー上で形状が正しく認識されず、造形不可と判定されるケースもあります。これは、データの完成度が低いのではなく、プリンター側の物理的制約を超えていることが原因です。

特に注意が必要なのは、モデル全体のサイズに対して相対的に小さな装飾です。ディテール単体では成立していても、全体スケールで見ると再現不可能なサイズになっている場合があります。

②造形方式による再現限界の考え方

3Dプリントでは、造形方式ごとに再現できるディテールの細かさが異なります。積層ピッチやノズル径、光の照射精度などの違いにより、表現できる限界が決まっています。そのため、同じBlenderデータでも、出力方法によって結果が大きく変わります。

この点を理解せずにモデリングを進めると、「以前は出力できたのに、今回はできない」「サービスを変えたら造形不可になった」といった混乱が生じます。重要なのは、どの方式で出力するかを前提にディテールを設計することです。

Blenderで3Dプリント用データを作成する際は、「細かく作れるか」ではなく、「実際に出力されるか」という視点でディテールを調整する必要があります。再現できない細部は思い切って省略したり、強調して太くしたりすることで、造形できないトラブルを防ぐことができます。

【原因⑥ サポートを考慮していない形状になっている】

①オーバーハングが多い形状の落とし穴

3Dプリントでは、下から順に積層して形を作るため、下に支えがない状態で空中に張り出す形状(オーバーハング)は造形が難しくなります。Blenderでモデリングをしていると、見た目のバランスやデザイン性を優先し、張り出した形状を自然に作ってしまいがちですが、3Dプリントではそのままでは成立しないケースが多くあります。

オーバーハングが大きい形状は、造形途中で垂れ下がったり、崩れたりしやすく、結果として造形失敗や品質低下につながります。スライサー側で自動的にサポートが生成される場合もありますが、形状によっては十分に支えられず、造形不可と判定されることもあります。

この問題は、モデリングの技術不足ではなく、3Dプリント特有の造形原理を前提にしていない設計が原因です。見た目が完成していることと、造形できることは別であるという意識が重要です。

②設計段階で意識すべき造形方向

サポートに関するトラブルを減らすためには、造形方向を意識した設計が欠かせません。どの面を下にして出力するのかによって、必要なサポート量や造形の安定性は大きく変わります。Blenderでのモデリング段階から、「この形はどの向きで出力されるのか」を想定しておくことで、不要なサポートを減らすことができます。

サポートが多く必要な形状は、造形後の除去作業が大変になり、表面が荒れたり、細部が欠けたりする原因にもなります。そのため、できる限りサポートに依存しない形状を目指すことが理想です。たとえば、急な角度の張り出しを緩やかにする、分割して出力するなど、設計段階で取れる対策は多くあります。

Blenderで3Dプリント用データを作成する際は、「サポートで何とかする」という考え方ではなく、サポートが最小限で済む形状かどうかを判断基準にすることで、造形できない失敗を防ぐことができます。

【原因⑦ Blender用と3Dプリント用のチェックを分けていない】

①モデリング完了=入稿OKではない理由

Blenderでのモデリング作業が完了すると、多くの方は「これでデータは完成した」と感じます。しかし、Blenderでの完成と、3Dプリント用データとしての完成は同義ではありません。ここを混同してしまうことが、造形できないトラブルの最後の大きな原因です。

Blenderでのチェックは、見た目や形状の整合性が中心になります。一方、3Dプリント用データでは、寸法、厚み、内部構造、形状の閉じ具合、出力方向など、物理的な条件を満たしているかが問われます。これらは、見た目を確認するだけでは判断できない項目です。

そのため、「Blender上では問題ないのに、なぜ造形できないのか」という状況が発生します。これは作業が不足しているのではなく、チェックの視点が不足していることが原因です。モデリング完了後に、3Dプリント専用の確認工程を設けることが重要です。

②3Dプリント前に必ず確認すべき視点

造形できない失敗を防ぐためには、Blender用と3Dプリント用のチェックを明確に分けて考える必要があります。3Dプリント前には、実寸サイズが想定通りか、最低肉厚を満たしているか、形状が完全に閉じているか、不要な内部構造がないかといった点を確認します。

これらを毎回意識的に確認することで、造形不可や品質不良の多くは事前に防ぐことができます。重要なのは、経験や勘に頼らず、同じ視点で再現性のある確認を行うことです。チェックを習慣化するだけで、Blender 3Dプリント データ作成の成功率は大きく向上します。

【造形できない失敗を防ぐためのチェックポイントまとめ】

①造形前に確認したい最低限の項目

ここまで紹介してきた7つの原因は、すべて事前の確認によって防ぐことができます。寸法が正しいか、厚みは十分か、空洞処理は適切か、非多様体や穴あきがないか、ディテールは再現可能か、サポートを考慮した形状か、そして3Dプリント用の視点でチェックできているか。これらを一つずつ確認することで、「なぜ造形できないのか分からない」という状態から抜け出せます。

重要なのは、完璧なデータを一度で作ろうとすることではありません。造形できない原因を理解し、同じ失敗を繰り返さないことが、3Dプリント用データ作成の上達につながります。

②失敗を減らすための考え方

Blender 3Dプリント データ作成で最も大切なのは、「見た目を作る」から「造形できる形を設計する」への意識の切り替えです。3Dプリントには制約がありますが、それは創作を妨げるものではなく、設計の指針になります。

造形できない失敗を経験した場合も、それは無駄ではありません。原因を一つずつ整理し、次の制作に活かすことで、確実に成功率は高まります。本記事で紹介した視点を取り入れ、Blenderで作ったモデルを自信を持って3Dプリントできる状態を目指してください。

コメント