「同じ3Dプリンターを使っているのに、SNSで見る人たちの造形のほうが表面がきれい…」

「積層ピッチって設定値を変えると何がどう変わるの?」

そんな疑問を感じたことはありませんか。

多くの人が最初につまずくポイントが、積層ピッチの選び方です。

しかし、安心してください。

積層ピッチは「仕上がりの滑らかさ」「造形にかかる時間」「強度」の3つに影響し、用途に合わせて適切な数値を選べば、誰でも安定した品質を再現できます。

結論から言うと、積層ピッチは“用途に合わせて基準値を選び、そこから微調整する”のが最も失敗しない方法です。

この記事では、

-

積層ピッチとは何か(わかりやすい基本の意味)

-

数値によって仕上がりがどう変わるのか

-

FDM / 光造形それぞれのおすすめ設定

-

用途別に選べる「最適な積層ピッチ5選」

を、初心者でも迷わず選べるように丁寧に解説していきます。

積層ピッチとは?基本の意味と役割を解説

積層ピッチは「1層の厚み」を指す用語

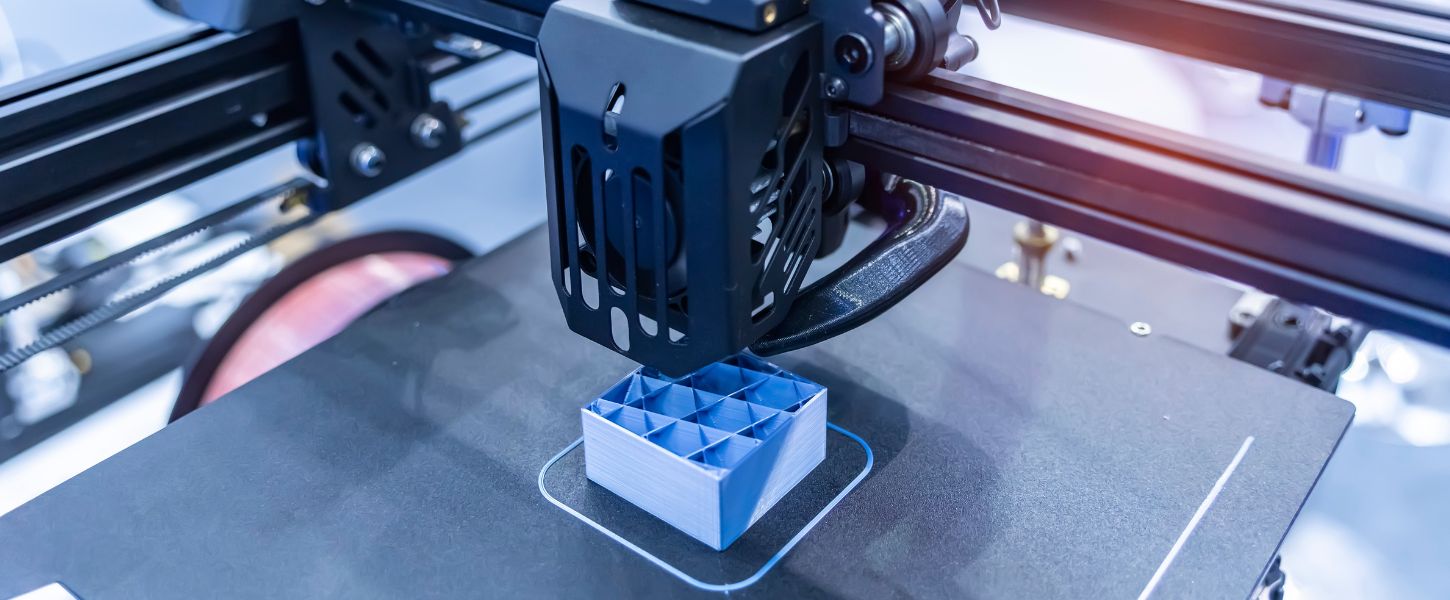

積層ピッチとは、3Dプリンターが造形するときに積み上げる各層の厚みを指す用語です。英語では layer height と呼ばれ、数値が小さいほど層が薄くなり、層の段差が視覚的に目立ちにくくなります。反対に数値が大きいほど層が厚くなり、造形は速く進みますが段差が見えやすくなります。

なぜ積層ピッチは仕上がり品質に影響するのか

3Dモデルの曲面や斜面は、積層された階段状の形で近似されます。層が薄ければ近似の誤差が小さくなるため、曲面の滑らかさが高まり、細部の再現性が向上します。一方で層が厚いと段差が大きくなるため、表面の粗さが目立ちやすく、微細形状の再現性も低下します。

FDM方式と光造形方式での考え方の違い

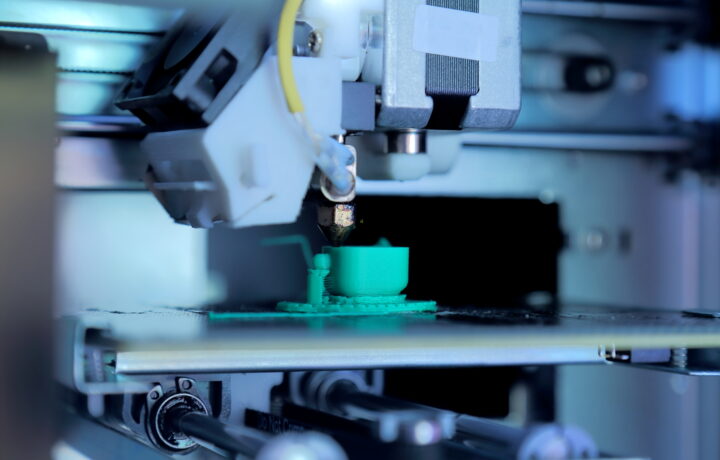

FDM方式では、熱で溶かしたフィラメントをノズルから吐出し層を積み上げます。ノズル径と積層ピッチの組み合わせが形状再現と強度に直結します。光造形方式では、液体レジンを光で硬化させ層を形成します。光学系と樹脂の特性により微細再現性が高く、FDMよりも小さな積層ピッチを選択しやすい傾向があります。

積層ピッチが3Dプリントの仕上がりに与える3つの影響

表面の滑らかさ(積層痕の見え方)

積層ピッチの縮小は、曲面や斜面の階段状の段差を細かくし、肉眼での段差認識を低下させます。特に曲率の小さい滑らかな曲面や、15〜45度程度の緩やかな傾斜では効果が顕著です。造形後の塗装や研磨の作業量も小さくなります。

造形にかかる時間の違い

積層ピッチを半分にするとレイヤー数は概ね倍増します。移動や層間処理も積み重なるため、総時間は比例以上に増える場合があります。小型造形では差が小さくても、大型造形では積層ピッチの選択が納期に直結します。

強度・耐久性への影響

同一外形であれば、積層ピッチが大きいほど各層の押し出し量が増え、層間の接触面積が変化します。FDMでは温度・流量・冷却と合わせて層間接着の最適化が必要です。光造形では露光条件によって層間の硬化度合いが変化するため、積層ピッチと露光の組み合わせが耐久性に影響します。

層間接着が強度に関係する理由

3Dプリント品の破断は層間で起きやすい特性があります。層間の分子間結合や硬化の重なりが不足すると、引張や曲げで弱点になります。適切な積層ピッチは、層間の重なりと熱・光の条件を両立させ、方向依存の強度低下を抑制します。

積層ピッチの数値で変わる仕上がり比較(0.05mm〜0.3mm)

それぞれの数値でどのように見た目が変わるか

0.05〜0.1mmの範囲では、肉眼で段差が分かりにくく、微細なロゴやテクスチャの再現性が高まります。0.15〜0.2mmでは、日用品やガジェットに適した実用的な滑らかさが得られます。0.25〜0.3mmでは段差が見えやすくなりますが、試作や大型造形では十分な品質として扱えます。

造形時間とレイヤー数の関係

同じ高さのモデルでは、積層ピッチが小さいほどレイヤー数が増え、ヘッドの移動、層ごとの安定待ち、露光・硬化のステップが増加します。特に高さ方向に寸法の大きいモデルは時間差が顕著です。目的の品質と納期を考慮し、閾値を超える過度な微小化は避けるべきです。

積層ピッチの違いによる強度の差

FDMで強度を優先する場合、積層ピッチの極端な微小化は必ずしも有利ではありません。押出量と線幅のバランス、外周と充填の設定、ノズル温度や冷却の管理が重要です。光造形では、微小な積層ピッチでも露光過多や未硬化が強度低下を招くため、レジンと装置に適した露光条件の最適化が不可欠です。

3Dプリンター方式別のおすすめ積層ピッチ設定

FDM方式(フィラメントタイプ)の場合

FDMでは、一般的な用途で0.15〜0.2mmが基準になります。見た目の滑らかさを重視する模型や意匠部品は0.1mm前後が適しています。大型造形や試作では0.2〜0.3mmが時間と実用品質の両立に有効です。素材はPLAが扱いやすく、ABSやPETGは温度管理が品質に大きく影響します。

ノズル径との組み合わせで考える必要性

積層ピッチはノズル径と無関係ではありません。一般に積層ピッチはノズル径の20〜80%の範囲で安定し、0.4mmノズルなら0.12〜0.28mmが機械的に無理のない帯域です。極端に小さい積層ピッチは押出の安定を損ない、過度に大きい設定は層間の密着や表面品質を悪化させます。

光造形(レジン)方式の場合

光造形は微細再現に優れ、0.03〜0.1mmの範囲で高い表面品質が得られます。フィギュアや歯科模型、意匠試作では0.05〜0.07mmが実践的な基準です。大型造形や時間短縮が必要な場合は0.1mm前後に設定し、支持構造と後硬化の最適化で品質を維持します。

微細造形が得意な理由

光硬化はピクセルまたはレーザースポットでの露光によって樹脂を選択的に固めるため、吐出径の制約を受けにくく、微小な層厚でも形状が安定します。レジンの粘度や光散乱、酸素阻害の管理が行き届けば、段差の少ない滑らかな曲面表現が可能です。

用途別に選べるおすすめ積層ピッチ5選

精密フィギュア・キャラクターモデル → 0.03〜0.1mm

曲面の多い意匠では薄い層ほど段差が見えにくく、繊細な表情や髪の流れを滑らかに表現できます。光造形では0.05〜0.07mm、FDMでは0.1mm前後が現実的です。

小物パーツ・ガジェット → 0.1〜0.15mm

日常で手に取る小型部品は、手触りと製造時間の両立が重要です。FDMでは0.12〜0.16mmが扱いやすく、後加工の手間も抑えられます。

機能性パーツ(強度重視) → 0.15〜0.25mm

荷重を受ける部品は、線幅と充填、外周数、温度管理の最適化が強度を左右します。積層ピッチは0.2mm付近を起点に、素材と実験結果に合わせて微調整します。

大型造形物 → 0.2〜0.3mm

高さ方向が大きい造形では時間短縮の効果が大きく、0.25〜0.3mmでも実用性が高い品質が得られます。必要に応じて外観面だけ層厚を下げる分割造形も有効です。

試作・確認用 → 0.2mm 基準

形状確認や嵌合の初期検証では、0.2mmが速度と確認精度のバランスに優れます。外観検証段階に進んだら、要部のみ層厚を下げた再造形に切り替えます。

よくある失敗と改善のポイント

数値を小さくしすぎて造形時間が極端に長くなるケース

微小な積層ピッチの連用は、時間だけでなく失敗時のダメージも大きくします。モデルの要部以外は基準値に戻し、品質が目立つ面のみ層厚を薄くする戦略が効果的です。

粗くしすぎて表面が目立ってしまうケース

外観面の段差が気になるときは、層厚の調整に加えて外周数の増加や輪郭優先の印刷順序を検討します。FDMでは吐出の安定とリトラクション調整も表面品質に寄与します。

ノズル径・光量・硬化時間とのバランスが重要

FDMはノズル径と線幅、温度、冷却の相互作用が支配的で、光造形は露光時間、光量、レジン特性の整合が不可欠です。積層ピッチ単独ではなく、装置と材料の条件を統合して最適点を探ることが品質安定の近道です。

まずは基準値から始めて微調整する方法

初心者はまずメーカー推奨値から始める

装置や材料に付属する推奨条件は、安定性と再現性を担保する初期解です。まず推奨値で造形し、外観と寸法を確認してから調整幅を決めます。

用途に合わせて「見た目」か「時間」どちらを優先するか決める

見た目を優先するときは層厚を小さく、時間を優先するときは層厚を大きくします。目的が明確であれば、調整は一度に一項目に絞り、変更の因果を評価します。

自分のプリンタ環境に合う最適値を見つける手順

テストピースを用いて層厚だけを段階的に変え、表面、寸法、時間を記録します。最適帯域を把握したら、素材や季節で変動する温度・湿度に合わせて微修正し、再現可能なプロファイルとして保存します。

まとめ:積層ピッチを理解すれば品質は安定する

迷わず設定できるようになることが目的

積層ピッチの本質は、品質、時間、強度の均衡を取る意思決定です。定義と影響を理解し、用途別の基準値を持てば、毎回の設定に迷いは生じません。

「用途に応じて選ぶ」考え方が最重要

全ての造形に単一の正解は存在しません。装置と材料、モデルの目的に応じて現実的な基準を選び、必要な面だけ層厚を薄くする運用が、品質と納期の双方を満たします。積層ピッチは単なる数字ではなく、狙い通りの結果を再現するための設計パラメータです。

コメント